Costuri de producție: importanță, tipuri și calculul costurilor

Publicat: 2023-09-29Vă întrebați cum companiile producătoare își determină costurile și se asigură că rămân profitabile?

Indiferent dacă tocmai vă începeți propria afacere de producție sau doriți să vă aventurați în domeniul contabilității costurilor, înțelegerea costurilor de producție și a ști cum să le calculați cu precizie este crucială pentru succes.

În acest ghid cuprinzător, vom explica ce sunt costurile de producție și vom aborda:

- Diferitele tipuri de costuri de producție,

- Procesul pas cu pas de calcul al acestora,

- Exemple de costuri de producție și

- Beneficiile calculării costurilor de producție.

Să începem.

Cuprins

Care sunt costurile de producție?

Costurile de producție, numite și costuri ale produselor, sunt cheltuielile pe care o companie le face în procesul de fabricație a produselor.

Costurile de producție includ:

- Costuri directe și

- Costuri indirecte .

Calculul precis al costurilor ajută companiile să identifice procesele sau materialele care cresc costurile de producție și să determine prețul corect al produselor - cheile pentru a rămâne profitabil.

Asta nu e tot.

Potrivit cercetării lui McKinsey, reducerea costurilor de producție, pe lângă creșterea productivității, este cheia pentru ca companiile de producție să rămână competitive.

Acum, să explorăm ambele tipuri de costuri mai detaliat.

Care sunt costurile directe de producție?

Costurile directe de producție sunt cheltuieli care pot fi atribuite direct producției unui anumit produs. Acestea includ costuri legate de:

- Materiale directe: acestea sunt intrările tangibile (sau materiile prime) utilizate în procesul de fabricație. De exemplu, costul ecranului și al componentelor electronice ar fi considerat costuri directe ale materialelor dacă aceste materiale sunt ușor de urmărit până la produsul finit (de exemplu, sticlă folosită la fabricarea becurilor).

- Forța de muncă directă: aceasta implică salariile și beneficiile plătite lucrătorilor care sunt direct implicați în asamblarea sau crearea produsului, cum ar fi sudori, asamblatori și operatorii de mașini. De exemplu, salariile lucrătorilor de pe linia de asamblare care lucrează pe linia de producție a smartphone-urilor se încadrează în costurile directe cu forța de muncă. Pe lângă salariile de bază, costurile directe cu forța de muncă vor include și plata orelor suplimentare, taxele pe salarii și beneficiile (asigurări de sănătate, compensații pentru lucrători, planuri de pensionare și contribuții la asigurările sociale sau la fondurile de pensii).

- Cheltuieli legate direct de procesul de fabricație sau de produsul fabricat: costurile asociate cu utilizarea utilităților precum electricitatea, apa și gazele naturale care sunt direct legate de procesul de producție se califică, de asemenea, drept costuri directe.

Ce alte costuri ar trebui să includeți atunci când calculați costul materialelor directe?

Potrivit lui Zaher Dehni, profesionist fiscal certificat EA la Taxfully, va trebui să luați în considerare și:

- Prețul de achiziție al materiilor prime (costul implicat în găsirea furnizorilor, depozitarea materiilor prime și așa mai departe),

- Costul transportului materiilor prime la locul de producție și

- Orice taxe relevante (o formă de impozit) asociate cu importul de materii prime.

Când însumați toate aceste costuri directe, obțineți Costul mărfurilor vândute (COGS), un termen folosit în contabilitate la întocmirea situației financiare a companiei.

Care sunt costurile indirecte de producție?

Costurile indirecte de fabricație includ toate celelalte cheltuieli suportate pentru fabricarea unui produs, cu excepția cheltuielilor directe.

Aceste costuri indirecte, numite și cheltuieli generale de fabrică sau de producție, includ costuri legate de impozitul pe proprietate, asigurări, întreținere și alte operațiuni indirecte care sprijină procesul de producție.

Potrivit unui studiu realizat de McKinsey, aceste costuri indirecte reprezintă 8% până la 12% din costurile totale de producție.

Acum că sunteți familiarizat cu componentele care constituie costuri de producție, să trecem la procesul de calcul al acestor cheltuieli.

Cum se calculează costul total de producție?

Calcularea costului total de producție presupune calcularea costurilor pentru:

- Materiale directe,

- Munca directa,

- Alte cheltuieli directe, și

- Cheltuielile generale din fabrică.

Iată formula simplă pentru a calcula costul total de producție :

Costul de fabricație = costul materialelor directe + forța de muncă directă + alte cheltuieli directe + cheltuielile generale de fabrică (cheltuielile generale de producție)

Să parcurgem toți pașii pentru calcularea costurilor totale de producție.

Pasul #1: Calculați costul materialelor directe

Pentru a calcula costul materialelor directe trebuie să cunoașteți costul inventarului. Să vedem cum să aflăm valoarea inventarului.

În primul rând, colectați informații despre costuri . Începeți prin a face o listă cu toate materialele directe care sunt utilizate pentru a face produsul specific și obțineți informațiile de cost pentru materialele directe pe care le-ați identificat.

Apoi, calculați valoarea inventarului existent dacă firma producătoare are deja un stoc de materiale dintr-o perioadă anterioară.

Apoi, adunați costul noului inventar - acesta este costul materiilor prime pe care le cumpărați pentru fabricarea produsului.

Acum, adăugați valoarea inventarului existent la costul achiziționării unui inventar nou pentru a calcula costul materialelor directe.

Din aceasta, scade stocul rămas după fabricarea produsului. Aceasta vă oferă valoarea materialelor directe utilizate, potrivit lui MC Shukla, autorul cărții Cost Accounting: Texts And Problems .

De exemplu, să presupunem că o companie are un inventar existent în valoare de 1.500 USD.

Compania cumpără materiale noi în valoare de 1.000 USD pentru a face produsul X.

Acum, valoarea totală a stocului este:

1.500 USD + 1.000 USD = 2.500 USD

După fabricarea produsului X, să presupunem că stocul final al companiei (inventarul rămas) este de 500 USD.

Aceasta înseamnă că costul materialelor directe este:

2.500 USD – 500 USD = 2.000 USD

Pasul 2: Calculați costul forței de muncă directe

Pentru a calcula costul direct al forței de muncă, va trebui să știți următoarele:

- Numărul total de angajați care lucrează pe linia de producție,

- Numărul total de ore de lucru ale fiecărui angajat și

- Rata orară a muncii.

Pentru a obține aceste detalii, puteți consulta fișa de angajare a companiei care are o listă cu toți angajații și tarifele orare ale acestora.

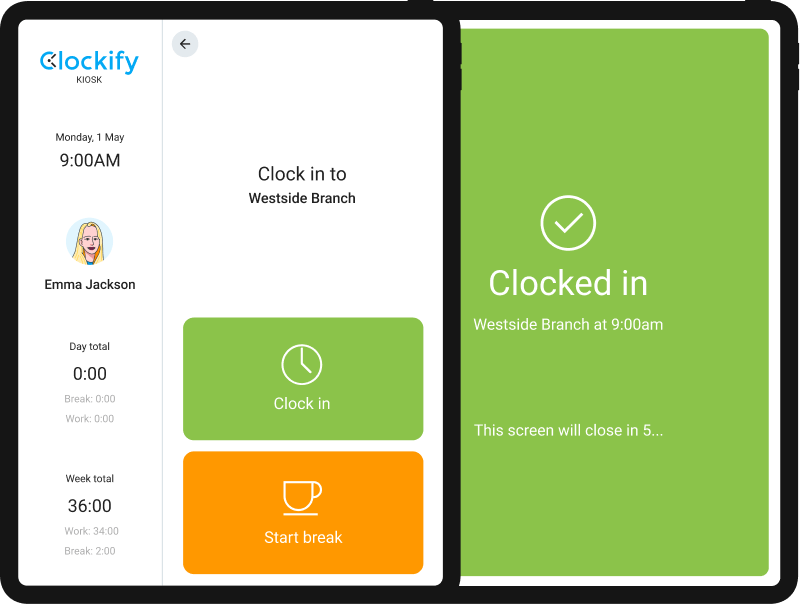

Urmărirea numărului de ore pe care fiecare angajat lucrează pe linia de producție poate fi dificilă. Aici este utilă o aplicație de urmărire a timpului de producție, cum ar fi Clockify.

Cu Clockify, lucrătorii pot intra și ieși rapid.

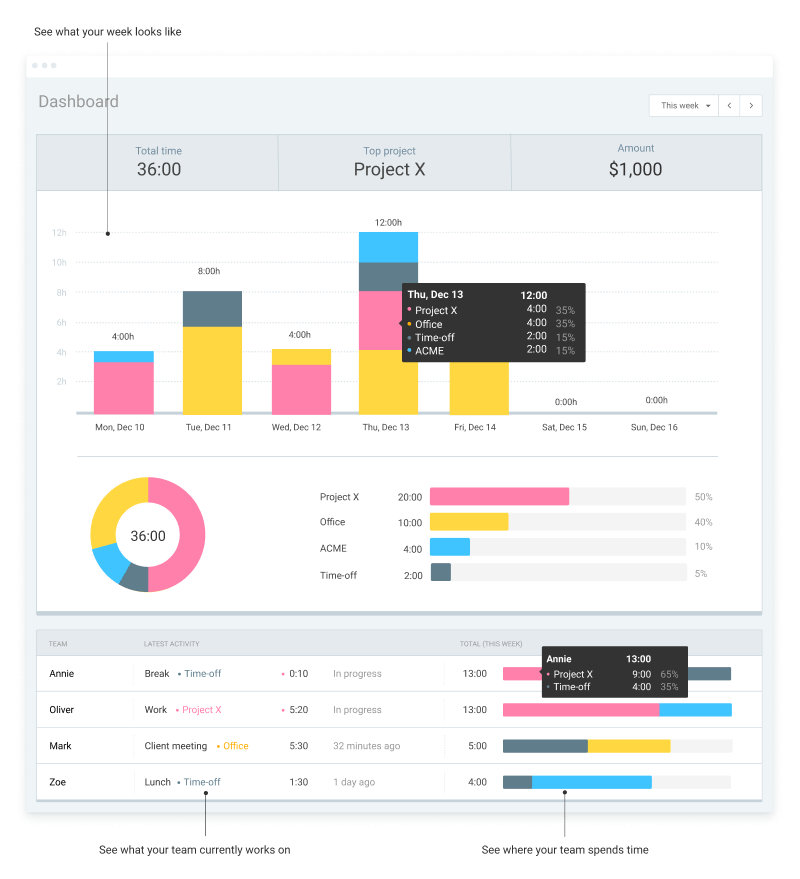

Pe măsură ce angajații folosesc Clockify pentru a intra și ieși, angajatorii obțin informații despre numărul total de ore pe care fiecare angajat a lucrat pe fiecare linie de producție. De asemenea, puteți vedea numărul total de ore lucrate de întreaga echipă.

Odată ce știți numărul de ore lucrate de angajați, puteți calcula costul forței de muncă directe cu această formulă:

Forța de muncă directă = Rata orară de muncă / numărul total de ore lucrate pe linia de producție de către toți angajații

De exemplu, să presupunem că tariful orar pe care o companie de producție îl plătește angajaților săi este de 30 USD.

Iată numărul de ore pe care fiecare lucrător a lucrat:

- Muncitor 1—6 ore

- Muncitor 2 — 7 ore

- Muncitor 3 — 9 ore

Deci, costul direct al forței de muncă pe oră este:

30 USD (rata de muncă pe oră) / 22 (numărul total de ore lucrate) = 1,36 USD

Deși aceasta este o vedere simplificată a calculului direct al forței de muncă, contabilii includ, de asemenea, beneficiile, plata orelor suplimentare, costurile de formare și taxele pe salarii atunci când calculează tariful orar.

Sfat Clockify Pro

Stăpânește calculele costului forței de muncă cu sfaturi inteligente și calculatoare ușor de utilizat. Citiți postarea noastră de blog:

- Cum se calculează costul forței de muncă + calculatoare costul forței de muncă

Pasul 3: Adunați celelalte cheltuieli directe

Următorul pas este calcularea costurilor utilităților (electricitate, apă sau gaz) care sunt utilizate direct în procesul de fabricație (de exemplu, combustibilul utilizat pentru operarea echipamentelor de producție).

Pasul #4: Calculați costurile indirecte (costurile generale de producție)

Pentru a calcula costurile indirecte de fabricație trebuie mai întâi să identificați toate costurile indirecte asociate cu procesul de fabricație.

Aceste costuri se încadrează de obicei în categorii precum:

- Chirie,

- Utilitati,

- Depreciere,

- Întreținere,

- Provizii,

- Asigurare, și

- Muncă indirectă (de exemplu, supraveghetori și personal de control al calității).

Odată ce identificați costurile indirecte, obțineți date detaliate despre cheltuieli pentru fiecare dintre aceste categorii de costuri generale pentru o anumită perioadă, cum ar fi o lună sau un an. Puteți urmări cheltuielile uitându-vă la facturile, chitanțele și înregistrările tuturor cheltuielilor legate de cheltuielile generale de producție.

Asigurați-vă că alocați costurile generale centrelor de cost respective (departamente specifice, procese sau mașini din unitatea de producție care contribuie la costurile de producție).

De exemplu, puteți aloca costurile de amortizare ale frigiderelor departamentului care le utilizează.

Iată defalcarea costurilor generale ale companiei Z care produce smartphone-uri:

| Categoriile aeriene | Cost |

|---|---|

| Materiale indirecte | 7.000 USD |

| Impozitul pe proprietate | 6.000 USD |

| Asigurare | 12.000 USD |

| Inchiriere birou | 9.000 USD |

| Depreciere | 15.000 USD |

| întreținere | 10.000 USD |

| Total cheltuieli indirecte | 59.000 USD |

Calcularea costurilor generale pentru fabricarea unei singure unități

În timp ce calculul de mai sus vă oferă costurile totale totale, va trebui să calculați costul general pentru fabricarea unei unități utilizând această formulă:

Costul general al producției unei unități = Costul general total/numărul de unități fabricate

De exemplu, dacă compania Z produce 20.000 de smartphone-uri, costul general (cheltuielile indirecte totale) de fabricație a unui smartphone:

59.000 USD / 20.000 = 2,95 USD

Cunoașterea costurilor generale pe unitate este utilă pentru a înțelege care vor fi costurile generale de producție dacă compania intenționează să-și dubleze producția (cu alte cuvinte, să facă 40.000 de smartphone-uri) în viitor, de exemplu.

Pasul #5: Calculați costul total de producție

Ultimul pas este de a calcula costul total de producție prin adunarea tuturor componentelor de mai sus:

- Munca directa,

- Materiale directe,

- Alte cheltuieli directe, și

- Cheltuielile generale din fabrică.

Veți face acest lucru utilizând formula costului total de producție pe care am menționat-o mai sus:

Costul total de producție = forță de muncă directă + materiale directe + alte cheltuieli directe + cheltuieli generale de producție

Dacă acest proces de calcul pare complex, nu vă îngrijorați.

Potrivit lui Francis Fabrizi, AATQB (Asociația Tehnicienilor Contabili Qualified Bookkeeper) la Keirstone Limited, există instrumente specifice care vă pot ajuta să simplificați procesul de calcul:

„Unele dintre cele mai populare opțiuni includ:

- „Producție de sisteme ERP (Enterprise Resource Planning) care oferă un set cuprinzător de instrumente pentru gestionarea tuturor aspectelor procesului de producție,

- Manufacturing Execution Systems (MES) care oferă date în timp real despre procesul de producție și

- Software-ul de contabilitate a costurilor bazat pe cloud, care este o modalitate eficientă din punct de vedere al costurilor de a urmări și gestiona costurile de producție.”

Provocările calculării costurilor de producție

Fabrizi a vorbit și despre provocările comune cu care se confruntă producătorii atunci când calculează costurile de producție. Din experiența sa, cele mai frecvente provocări sunt lipsa datelor exacte și complexitatea metodelor de stabilire a costurilor.

„Lipsa datelor exacte, deoarece date inexacte poate duce la calcule incorecte ale costurilor, care pot avea un impact negativ asupra rezultatului final. Unele metode de stabilire a costurilor sunt mai complexe decât altele, ceea ce le poate împiedica să urmărească și să gestioneze costurile, ceea ce face dificilă obținerea unei imagini clare a tuturor costurilor implicate în procesul de producție.”

Fluctuația costurilor este încă o altă provocare care face mai dificilă calcularea cu acuratețe a costurilor de producție, potrivit lui Fabrizi.

Care sunt exemplele de costuri de producție?

Costurile de producție sunt de obicei grupate în trei categorii:

- Materiale directe,

- Muncă directă și

- Suprafața de producție.

Să le privim mai detaliat.

Exemplul #1: materiale directe

Iată câteva exemple de materiale directe care contribuie la costurile de producție:

- Materii prime: acestea sunt materialele utilizate în procesul de producție. Materiile prime devin parte a produsului finit, cum ar fi lemnul folosit la fabricarea mobilierului, oțelul pentru fabricarea aparatelor sau plasticul utilizat pentru fabricarea jucăriilor.

- Componente: costul componentelor individuale și al semifabricatelor care sunt asamblate pentru a crea produsul final. De exemplu, unii producători de automobile cumpără componente individuale, cum ar fi motoare de mașini de la alte companii și le asamblează. Semifabricatele sunt cele care au trecut prin unele etape inițiale de fabricație, dar nu sunt considerate produse finale. Un exemplu este țesătura care a fost tăiată și cusută parțial în piese de îmbrăcăminte, dar nu este încă o piesă de îmbrăcăminte completă.

- Materiale de ambalare: costul materialelor utilizate pentru ambalarea produsului finit, cum ar fi cutii, etichete și alte materiale de ambalare.

Exemplul #2: Muncă directă

Costurile directe cu forța de muncă includ salariile și beneficiile plătite angajaților implicați direct în procesul de producție a mărfurilor sau produselor.

Iată câteva exemple de diferite tipuri de angajați ale căror salarii și beneficii se încadrează în categoria costurilor directe cu forța de muncă:

- Muncitori pe linia de asamblare: aceștia sunt angajații care lucrează pe liniile de asamblare, punând împreună diverse componente pentru a crea produsul final. De exemplu, într-o fabrică de producție de automobile, lucrătorii liniei de asamblare sunt responsabili pentru asamblarea diferitelor părți ale unei mașini.

- Operatori de mașini: lucrători care operează mașini și echipamente utilizate în procesul de fabricație. De exemplu, într-o fabrică de textile, operatorii de mașini supraveghează funcționarea mașinilor de țesut sau a răzătoarelor.

- Sudori: lucrători calificați responsabili cu îmbinarea pieselor metalice între ele prin procese de sudare.

- Pictori și finisori: lucrători responsabili cu aplicarea vopselei, a vopselelor sau a finisajelor pe produse, cum ar fi mobilierul sau componentele metalice.

- Electricieni și tehnicieni: tehnicieni calificați care instalează, întrețin și repara sistemele și echipamentele electrice utilizate în procesele de producție.

Exemplul #3: Alte costuri directe

Acestea sunt cheltuielile care sunt direct legate de producția de bunuri, dar care nu pot intra în categoriile de materiale directe sau de muncă directă. Iată câteva exemple de alte costuri directe în producție:

- Costurile cu energia: acestea includ costurile cu electricitatea, gazul natural și alte forme de energie utilizate pentru alimentarea mașinilor și echipamentelor în timpul procesului de fabricație. De exemplu, electricitatea folosită pentru a rula mașinile într-o fabrică de oțel.

- Costuri cu scule și instalare: costuri legate de configurarea mașinilor și echipamentelor pentru anumite serii de producție, inclusiv costul sculelor, dispozitivelor și matrițelor.

- Costurile subcontractanților: companiile producătoare externalizează adesea anumite aspecte ale producției sau anumite componente către alte companii. Taxele plătite acestor subcontractanți sunt exemple de costuri directe de producție. De exemplu, un producător de automobile poate externaliza producția de scaune auto către o altă companie.

Exemplul #4: costuri indirecte de producție (cheltuieli generale din fabrică)

Iată câteva exemple de costuri indirecte de producție:

- Chiria fabricii: costul închirierii unității de producție în care are loc producția este un exemplu de cost indirect de producție.

- Utilități: cheltuielile legate de electricitate, apă, încălzire și răcire utilizate în biroul administrativ sunt considerate costuri indirecte de producție.

- Amortizare: reducerea valorii echipamentelor de fabricație în timp este o formă de cost indirect de fabricație.

- Taxe: costurile indirecte de producție vor include taxele pe care companiile le plătesc pentru proprietatea comercială pe care o folosesc pentru producție. Taxele se vor aplica, de asemenea, oricărui echipament, mașini, computere, mobilier și unelte utilizate pentru fabricarea produsului.

- Asigurare: producătorii trebuie să cumpere mai multe tipuri de polițe de asigurare pentru a se proteja de riscuri, cum ar fi daune materiale, accidente sau răni ale angajaților, defecțiuni ale echipamentelor, răspunderea clientului și dezastre naturale.

- Combustibil: costul combustibilului utilizat în mașinile de birou sau în alte forme de transport este, de asemenea, considerat cost indirect.

- Forța de muncă indirectă: o unitate de producție implică de obicei mulți angajați care nu sunt implicați direct în procesul de fabricație, dar sprijină procesul indirect. Salariile plătite acestor angajați vor intra și sub cheltuielile generale ale fabricii. Exemplele includ supraveghetori, administratori, contabili și resurse umane.

- Operațiuni indirecte: există multe activități care nu implică direct transformarea fizică a materiilor prime în produse finite, ci susțin procesul de producție. Exemplele includ întreținerea, controlul calității, managementul lanțului de aprovizionare, cercetarea și dezvoltarea și așa mai departe.

Sfat Clockify Pro

Aflați care este costul calității și opriți problemele legate de calitate în urma lor cu această postare de blog perspectivă:

- Costul calității în managementul proiectelor

Care sunt beneficiile calculării costului de producție?

Conform cărții Manufacturing Cost Estimating , beneficiile calculării costurilor de producție variază de la ghidarea deciziilor de investiții până la controlul costurilor. Să aruncăm o privire mai atentă asupra acestor beneficii.

Beneficiul #1: Ajută la controlul costurilor

Controlul costurilor, conform lui Fabrizi, este unul dintre avantajele de top ale calculării costurilor de producție.

„Prin urmărirea și monitorizarea costurilor, producătorii pot rămâne la curent cu costurile lor și pot evita cheltuielile neașteptate.”

Prin calcularea costurilor de producție, producătorii pot înțelege mai bine elementele care cresc costurile, identificând în același timp cel mai economic mod de a fabrica un produs.

De exemplu, dacă unele materii prime cresc costurile, producătorii pot negocia cu alți furnizori care ar putea fi dispuși să furnizeze aceste materiale la un cost mai mic.

Iată un studiu de caz interesant despre modul în care analiza costurilor de producție a ajutat o companie producătoare de oțel să economisească costurile.

Compania a angajat o firmă de consultanță pentru a-i ajuta să afle ce factori au determinat creșterea costurilor de producție. Privind datele istorice despre foile de pontaj ale angajaților și costurile de achiziție, firma a reușit să înțeleagă domeniile care creșteau costurile totale de producție.

De asemenea, firma de consultanță a putut renegocia contractele companiei producătoare cu furnizori cu performanțe slabe.

Drept urmare, compania producătoare de oțel a reușit să obțină o reducere cu 10% a costurilor de producție și să economisească 1 milion de euro (aproximativ 1,7 milioane de dolari) anual.

Beneficiul #2: Ajută la elaborarea de strategii informate de preț pentru a rămâne competitiv

Prin calcularea costurilor de producție, companiile pot înțelege clar costul real al fabricării unui produs. Pe baza acestor informații, conducerea companiei poate adăuga un markup pentru a determina prețuri competitive de vânzare pentru produsele lor.

De exemplu, Ford Motor Company a redus prețul F-150 Lightning, mașina sa electrică, cu 10.000 de dolari. Compania a reușit să facă acest lucru lucrând în mod constant la îmbunătățirea eficienței producției și la reducerea costurilor de producție. În acest scop, compania a folosit senzori pentru a colecta și analiza costul materialelor în timp real pentru a vedea cum să optimizeze costurile.

După cum puteți vedea, prin colectarea datelor privind costurile și calcularea lor cu acuratețe, companiile pot optimiza gestionarea costurilor și pot stabili prețul corect pentru produsele lor, pentru a obține un avantaj competitiv.

Beneficiul #3: Evaluați profitabilitatea unui produs

Calcularea costurilor de producție ajută la evaluarea dacă producerea produsului va fi profitabilă pentru companie, având în vedere strategia de preț existentă.

Potrivit unui studiu intitulat The Impact of Cost Control on Manufacturing Industries' Profitability , companiile își pot crește profitabilitatea controlând costurile legate de:

- Muncă,

- Materiale, și

- Cheltuieli generale.

Calculul costurilor de producție oferă o imagine precisă a costurilor, permițând companiilor să elimine costurile irelevante și să optimizeze utilizarea resurselor pentru a crește profitabilitatea.

Sfat Clockify Pro

Doriți să aflați cum vă ajută urmărirea timpului să vă maximizați câștigurile din fiecare proiect? Consultați articolul nostru de ajutor Clockify:

- Cum să urmăriți profitabilitatea proiectului

Beneficiul #4: Ajută la deciziile de „a lua sau cumpără”.

Odată cu spargerea tuturor costurilor de producție, conducerea poate decide dacă este mai profitabil să achiziționeze anumite piese sau materiale de la un furnizor sau să le producă intern.

Ca o ilustrare, să ne uităm la concluziile unui studiu de caz intitulat Salvarea companiei cu fabricarea prin contract .

O companie de producție a achiziționat inițial componente individuale de la diferiți furnizori și le-a asamblat intern. Pe măsură ce compania a decis să asambleze singure componentele, ea a constatat că costurile de gestionare a liniei de asamblare și de transport au crescut semnificativ.

Drept urmare, compania a decis să externalizeze producția către o firmă de producție contractuală (o companie care încheie un contract cu producătorul pentru realizarea anumitor componente) în loc să asamblate componente interne. Acest lucru a dus la o reducere cu 30% a costurilor de producție.

Principala concluzie a acestui studiu de caz este că înțelegerea fluctuațiilor costurilor de producție poate permite companiilor să facă alegeri informate și în timp util între externalizare și producție internă. Aceste decizii informate ajută la maximizarea productivității și profitabilității.

Beneficiul #5: Ghidează deciziile de investiții

Producătorii pot compara costurile de realizare a unui produs folosind diferite procese de fabricație. Acest lucru îi ajută să înțeleagă cel mai eficient proces și investiția pe care trebuie să o facă pentru procesul selectat.

De exemplu, dacă costurile de producție sunt prea mari, aceste costuri pot crea o afectare a profitului companiei. În acest caz, conducerea poate decide să oprească producția unor bunuri și să investească în dezvoltarea altora noi care au un cost de producție mai mic.

Întrebări frecvente despre costurile de producție

Aveți mai multe întrebări despre costurile de producție? Suntem aici pentru a vă ajuta. Iată câteva întrebări frecvente (Întrebări frecvente) și răspunsuri care abordează concepte cheie legate de costurile de producție.

Care sunt costurile materialelor în producție?

Costurile materialelor sunt costurile materiilor prime utilizate la fabricarea produsului. Aceste materiale devin parte a produsului finit.

Cum sunt cunoscute și costurile de producție?

Un alt termen folosit în mod obișnuit pentru costurile de producție este costurile produsului, care se referă și la costurile de fabricație a unui produs.

Costul de producție este un atu?

Da. Costurile de producție sunt înregistrate ca active (sau stocuri) în bilanțul companiei până la vânzarea produselor finite .

Vă întrebați ce înseamnă activele și bilanţurile?

Bilanțul este una dintre situațiile financiare care oferă o imagine asupra poziției financiare a companiei, în timp ce activele sunt resursele pe care le deține o companie. Aceste active au valoare și compania le poate vinde pentru a obține venituri.

Întrucât procesul de fabricație implică materii prime și produse finite, toate acestea sunt considerate active. Materialele care urmează să fie încă asamblate/procesate și vândute sunt considerate inventar de lucru în curs sau de lucru în curs (WIP).

Inventarul WIP este suma costului forței de muncă, al materiilor prime și al costurilor generale implicate în fabricarea produsului. Francis Fabrizi explică că bunurile care așteaptă să fie vândute sunt înregistrate ca active și odată vândute, sunt înregistrate ca cheltuieli:

„Când un producător începe procesul de producție, costurile suportate pentru crearea produselor sunt inițial înregistrate ca active sub formă de inventar WIP.

Atunci când produsele finite sunt vândute, costurile de fabricație nu mai sunt considerate active. În schimb, acestea sunt transferate din contul de inventar în contul de cost al mărfurilor vândute (COGS) din contul de venit.”

În concluzie, bunurile finite care nu sunt încă vândute sunt considerate active.

Care este costul de producție față de costul non-producție?

Costurile de producție sunt direct asociate cu producția de bunuri. Pe de altă parte, costurile non-producție sunt cheltuieli efectuate în afara procesului de producție, cum ar fi:

- Marketing,

- Vânzări și

- Cheltuieli administrative.

Ce factori sunt legați de costurile de producție?

Mulți factori pot influența costurile de producție, cum ar fi:

- Volumul productiei,

- Costurile forței de muncă,

- Nivelul de calificare și eficiența muncii,

- Eficiența echipamentului,

- Prețurile materiilor prime și

- Costuri neestimate.

Concluzie: luați o abordare pas cu pas pentru calcularea costurilor de producție

În concluzie, costurile de producție includ o gamă largă de cheltuieli, de la materiale directe și forță de muncă directă până la costuri indirecte de producție.

Aceste costuri joacă un rol central în determinarea prețului produselor, evaluarea profitabilității și luarea deciziilor strategice de „a face sau a cumpăra”.

Calculând și gestionând cu atenție costurile de producție, companiile pot spori eficiența costurilor, pot menține competitivitatea și își pot îmbunătăți profitul.

Sperăm că explicațiile detaliate, exemplele și întrebările frecvente furnizate aici au făcut lumină asupra complexității costurilor de producție și vor servi drept resurse valoroase pentru întreprinderile din sectorul de producție.

️ Ce pași urmează pentru a calcula costurile de producție? Simțiți-vă liber să ne împărtășiți cunoștințele dvs. la [email protected] și le vom prezenta în postările noastre viitoare. Dacă ați găsit postarea noastră pe blog informativă, mergeți mai departe și împărtășiți-o colegilor, asociaților și persoanelor de contact din industrie.