Koszty produkcji: znaczenie, rodzaje i kalkulacja kosztów

Opublikowany: 2023-09-29Zastanawiasz się, w jaki sposób firmy produkcyjne ustalają swoje koszty i zapewniają, że pozostaną rentowne?

Niezależnie od tego, czy dopiero rozpoczynasz własną działalność produkcyjną, czy też chcesz zająć się rachunkowością kosztów, zrozumienie kosztów produkcji i umiejętność ich dokładnego obliczenia ma kluczowe znaczenie dla sukcesu.

W tym obszernym przewodniku wyjaśnimy, jakie są koszty produkcji i zagłębimy się w:

- Różne rodzaje kosztów produkcji,

- Krok po kroku proces ich obliczania,

- Przykłady kosztów produkcji i

- Korzyści z kalkulacji kosztów produkcji.

Zacznijmy.

Spis treści

Jakie są koszty produkcji?

Koszty wytworzenia, zwane także kosztami produktu, to wydatki, jakie firma ponosi w procesie wytwarzania produktów.

Koszty produkcji obejmują:

- Koszty bezpośrednie i

- Koszty pośrednie .

Dokładne kalkulacje kosztów pomagają firmom zidentyfikować procesy lub materiały, które zwiększają koszty produkcji i określić właściwą cenę produktów — klucze do utrzymania rentowności.

To nie wszystko.

Według badań McKinsey, oprócz zwiększania produktywności, obniżenie kosztów produkcji jest kluczem do utrzymania konkurencyjności przedsiębiorstw produkcyjnych.

Przyjrzyjmy się teraz bardziej szczegółowo obu rodzajom kosztów.

Jakie są bezpośrednie koszty produkcji?

Bezpośrednie koszty wytworzenia to wydatki, które można bezpośrednio przypisać do wytworzenia określonego produktu. Należą do nich koszty związane z:

- Materiały bezpośrednie: są to namacalne nakłady (lub surowce) wykorzystywane w procesie produkcyjnym. Na przykład koszt ekranu i komponentów elektronicznych będzie uznawany za bezpośrednie koszty materiałowe, jeśli materiały te można łatwo powiązać z produktem końcowym (np. szkło używane do produkcji żarówek).

- Praca bezpośrednia: obejmuje wynagrodzenia i świadczenia wypłacane pracownikom bezpośrednio zaangażowanym w montaż lub tworzenie produktu, takim jak spawacze, monterzy i operatorzy maszyn. Na przykład wynagrodzenia pracowników linii montażowej pracujących na linii produkcyjnej smartfonów zaliczają się do bezpośrednich kosztów pracy. Oprócz wynagrodzenia zasadniczego bezpośrednie koszty pracy będą obejmować także wynagrodzenie za nadgodziny, podatki od wynagrodzeń i świadczenia (ubezpieczenie zdrowotne, odszkodowania pracownicze, plany emerytalne oraz składki na ubezpieczenie społeczne lub fundusze emerytalne).

- Wydatki bezpośrednio związane z procesem produkcyjnym lub wytworzonym produktem: koszty związane z korzystaniem z mediów, takich jak energia elektryczna, woda i gaz ziemny, które są bezpośrednio związane z procesem produkcyjnym, również kwalifikują się jako koszty bezpośrednie.

Jakie inne koszty należy uwzględnić przy obliczaniu kosztu materiałów bezpośrednich?

Według Zahera Dehniego, specjalisty podatkowego z certyfikatem EA w Taxfully, należy również wziąć pod uwagę:

- Cena nabycia surowców (koszt związany ze znalezieniem dostawców, magazynowaniem surowców itd.),

- Koszt transportu surowców do miejsca produkcji oraz

- Wszelkie odpowiednie cła (forma podatku) związane z importem surowców.

Kiedy dodasz wszystkie te koszty bezpośrednie, otrzymasz koszt sprzedanych towarów (COGS), termin używany w rachunkowości podczas przygotowywania sprawozdania finansowego firmy.

Co to są pośrednie koszty produkcji?

Pośrednie koszty wytworzenia obejmują wszystkie inne wydatki poniesione w związku z wytworzeniem produktu, z wyjątkiem kosztów bezpośrednich.

Te koszty pośrednie, zwane także kosztami ogólnymi fabryki lub produkcji, obejmują koszty związane z podatkiem od nieruchomości, ubezpieczeniem, konserwacją i innymi pośrednimi operacjami wspierającymi proces produkcyjny.

Według badania przeprowadzonego przez McKinsey te koszty pośrednie stanowią od 8% do 12% całkowitych kosztów produkcji.

Skoro znasz już składniki składające się na koszty wytworzenia, przejdźmy do procesu kalkulacji tych wydatków.

Jak obliczyć całkowity koszt produkcji?

Obliczenie całkowitego kosztu wytworzenia polega na obliczeniu kosztów:

- Materiały bezpośrednie,

- Praca bezpośrednia,

- Inne wydatki bezpośrednie i

- Narzuty fabryczne.

Oto prosty wzór na obliczenie całkowitego kosztu produkcji :

Koszt produkcji = koszt materiałów bezpośrednich + robocizna bezpośrednia + inne wydatki bezpośrednie + koszty ogólne fabryki (koszty ogólne produkcji)

Przejdźmy przez wszystkie etapy obliczania całkowitych kosztów produkcji.

Krok 1: Oblicz koszt materiałów bezpośrednich

Aby obliczyć koszt materiałów bezpośrednich, musisz znać koszt zapasów. Zobaczmy, jak sprawdzić wartość zapasów.

Najpierw zbierz informacje o kosztach . Zacznij od sporządzenia listy wszystkich materiałów bezpośrednich użytych do wytworzenia konkretnego produktu i uzyskania informacji o kosztach zidentyfikowanych materiałów bezpośrednich.

Następnie oblicz wartość istniejącego zapasu, jeżeli firma produkcyjna posiada już zapasy materiałów z poprzedniego okresu.

Następnie zsumuj koszt nowych zapasów — jest to koszt surowców zakupionych w celu wytworzenia produktu.

Teraz dodaj wartość istniejących zapasów do kosztu zakupu nowych zapasów, aby obliczyć koszt materiałów bezpośrednich.

Od tego odejmij zapasy pozostałe po wytworzeniu produktu. To daje wartość wykorzystanych materiałów bezpośrednich, twierdzi MC Shukla, autor książki Cost Accounting: Texts And Problems .

Załóżmy na przykład, że firma ma zapasy o wartości 1500 USD.

Firma kupuje nowe materiały o wartości 1000 USD do wytworzenia produktu X.

Całkowita wartość zapasów wynosi teraz:

1500 dolarów + 1000 dolarów = 2500 dolarów

Załóżmy, że po wyprodukowaniu produktu X końcowy zapas firmy (pozostałe zapasy) wynosi 500 USD.

Oznacza to, że koszt materiałów bezpośrednich wynosi:

2500 dolarów – 500 dolarów = 2000 dolarów

Krok 2: Oblicz koszt bezpośredniej pracy

Aby obliczyć bezpośredni koszt pracy, musisz wiedzieć, co następuje:

- Łączna liczba pracowników pracujących na linii produkcyjnej,

- Łączna liczba godzin przepracowanych przez każdego pracownika oraz

- Godzinna stawka pracy.

Aby uzyskać te dane, można zapoznać się z dokumentacją zatrudnienia firmy, która zawiera listę wszystkich pracowników i ich stawek godzinowych.

Śledzenie liczby godzin przepracowanych przez każdego pracownika na linii produkcyjnej może być trudne. W tym miejscu przydaje się aplikacja do śledzenia czasu produkcji, taka jak Clockify.

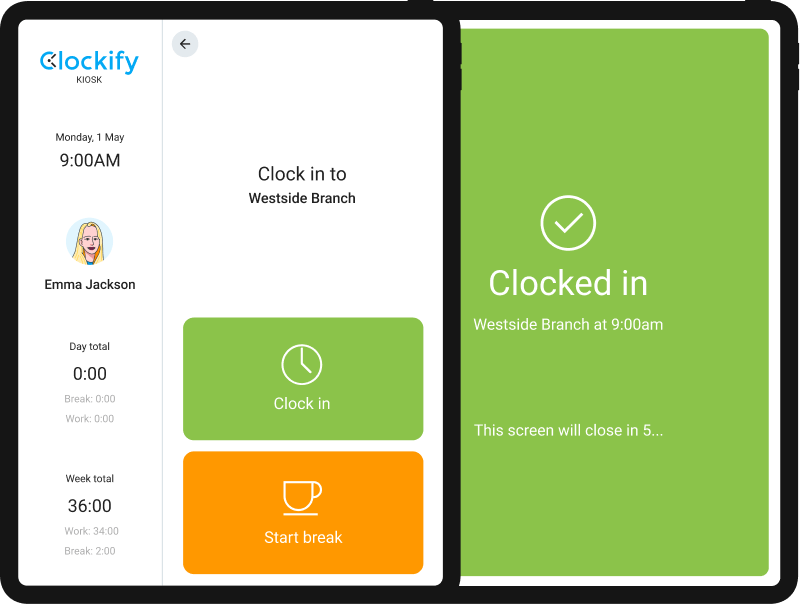

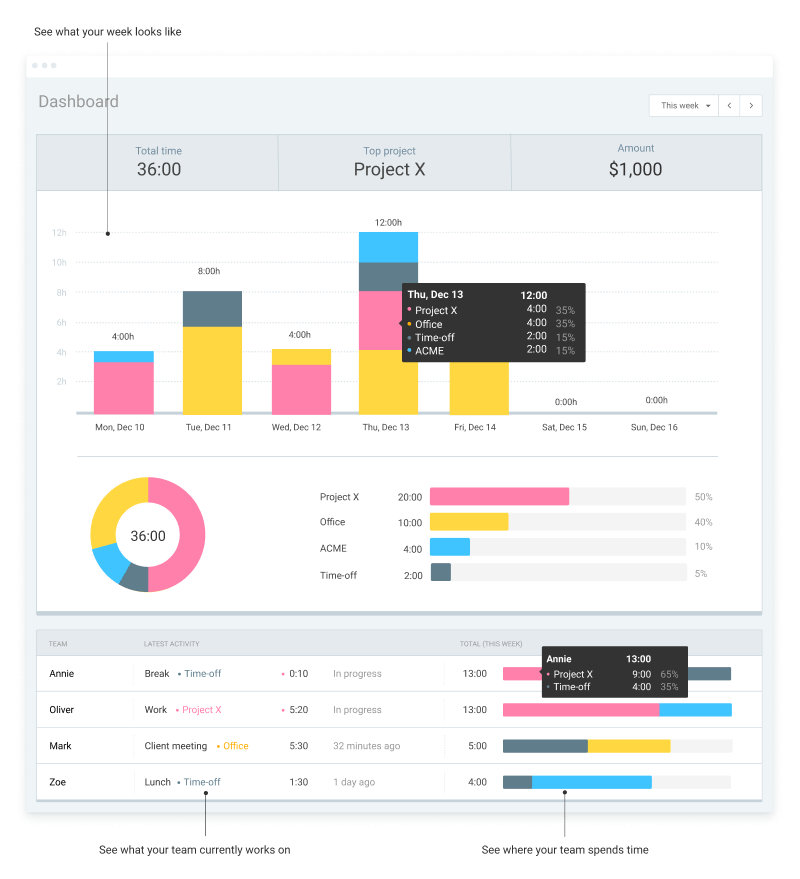

Dzięki Clockify pracownicy mogą szybko rejestrować się i wylogowywać.

Gdy pracownicy korzystają z Clockify do rejestrowania wejść i wyjść, pracodawcy uzyskują wgląd w całkowitą liczbę godzin przepracowanych przez każdego pracownika na każdej linii produkcyjnej. Możesz także zobaczyć łączną liczbę godzin przepracowanych przez cały zespół.

Znając liczbę godzin przepracowanych przez pracowników, możesz obliczyć koszt pracy bezpośredniej za pomocą następującego wzoru:

Praca bezpośrednia = Stawka godzinowa pracy / całkowita liczba godzin przepracowanych na linii produkcyjnej przez wszystkich pracowników

Załóżmy na przykład, że stawka godzinowa, jaką firma produkcyjna płaci swoim pracownikom, wynosi 30 dolarów.

Oto liczba godzin przepracowanych przez każdego pracownika:

- Pracownik 1 — 6 godzin

- Pracownik 2 — 7 godzin

- Pracownik 3 — 9 godzin

Zatem bezpośredni koszt pracy na godzinę wynosi:

30 USD (godzinna stawka pracy) / 22 (całkowita liczba przepracowanych godzin) = 1,36 USD

Chociaż jest to uproszczony pogląd na bezpośrednie obliczanie pracy, księgowi uwzględniają również świadczenia, wynagrodzenie za nadgodziny, koszty szkoleń i podatki od wynagrodzeń przy obliczaniu stawki godzinowej.

Wskazówka Clockify Pro

Opanuj obliczenia kosztów pracy dzięki inteligentnym wskazówkom i łatwym w obsłudze kalkulatorom. Przeczytaj nasz wpis na blogu:

- Jak obliczyć koszty pracy + kalkulatory kosztów pracy

Krok 3: Dodaj pozostałe wydatki bezpośrednie

Kolejnym krokiem jest obliczenie kosztów mediów (prądu, wody czy gazu), które są bezpośrednio wykorzystywane w procesie produkcyjnym (np. paliwo wykorzystywane do pracy urządzeń produkcyjnych).

Krok #4: Oblicz koszty pośrednie (koszty ogólne produkcji)

Aby obliczyć pośrednie koszty produkcji, należy najpierw zidentyfikować wszystkie koszty pośrednie związane z procesem produkcyjnym.

Koszty te zazwyczaj dzielą się na kategorie takie jak:

- Wynajem,

- Narzędzia,

- Deprecjacja,

- Konserwacja,

- Zaopatrzenie,

- Ubezpieczenie i

- Pracownicy pośredni (np. kierownicy i pracownicy kontroli jakości).

Po zidentyfikowaniu kosztów pośrednich uzyskaj szczegółowe dane dotyczące wydatków dla każdej z tych kategorii kosztów ogólnych za określony okres, na przykład miesiąc lub rok. Możesz śledzić wydatki, przeglądając faktury, rachunki i zapisy wszystkich wydatków związanych z ogólnymi kosztami produkcji.

Pamiętaj, aby przypisać koszty ogólne do odpowiednich centrów kosztów (konkretnych działów, procesów lub maszyn w zakładzie produkcyjnym, które przyczyniają się do kosztów produkcji).

Można na przykład przypisać koszty amortyzacji lodówek do działu, który z nich korzysta.

Oto zestawienie ogólnych kosztów firmy Z produkującej smartfony:

| Kategorie narzutowe | Koszt |

|---|---|

| Materiały pośrednie | 7000 dolarów |

| Podatek własnościowy | 6000 dolarów |

| Ubezpieczenie | 12 000 dolarów |

| Wynajem biura | 9000 dolarów |

| Deprecjacja | 15 000 dolarów |

| Konserwacja | 10 000 dolarów |

| Całkowite wydatki pośrednie | 59 000 dolarów |

Obliczanie kosztów ogólnych produkcji jednej jednostki

Chociaż powyższe obliczenie podaje całkowite koszty ogólne, należy obliczyć ogólny koszt produkcji jednej jednostki, korzystając z następującego wzoru:

Ogólny koszt wytworzenia jednej jednostki = Całkowity koszt ogólny / liczba wyprodukowanych jednostek

Na przykład, jeśli firma Z produkuje 20 000 smartfonów, koszt ogólny (całkowite wydatki pośrednie) produkcji jednego smartfona:

59 000 USD / 20 000 = 2,95 USD

Znajomość ogólnego kosztu jednostkowego jest pomocna w zrozumieniu, jakie będą ogólne koszty produkcji, jeśli firma planuje na przykład podwoić produkcję (innymi słowy wyprodukować 40 000 smartfonów).

Krok #5: Oblicz całkowity koszt produkcji

Ostatnim krokiem jest obliczenie całkowitego kosztu wytworzenia poprzez zsumowanie wszystkich powyższych składników:

- Praca bezpośrednia,

- Materiały bezpośrednie,

- Inne wydatki bezpośrednie i

- Narzuty fabryczne.

Zrobisz to, korzystając ze wzoru na całkowity koszt produkcji, o którym wspomnieliśmy powyżej:

Całkowity koszt produkcji = robocizna bezpośrednia + materiały bezpośrednie + inne wydatki bezpośrednie + koszty ogólne produkcji

Jeśli ten proces obliczeń wygląda na skomplikowany, nie martw się.

Według Francisa Fabrizi, AATQB (Association of Accounting Technicians Qualified Bookkeeper) w Keirstone Limited, istnieją specjalne narzędzia, które mogą pomóc w usprawnieniu procesu obliczeń:

„Do najpopularniejszych opcji należą:

- „Wytwarzanie systemów ERP (Enterprise Resource Planning) zapewniających kompleksowy zestaw narzędzi do zarządzania wszystkimi aspektami procesu produkcyjnego,

- Systemy realizacji produkcji (MES), które oferują dane w czasie rzeczywistym na temat procesu produkcyjnego, oraz

- Oparte na chmurze oprogramowanie do księgowania kosztów, które stanowi opłacalny sposób śledzenia kosztów produkcji i zarządzania nimi.”

Wyzwania kalkulacji kosztów produkcji

Fabrizi mówił także o typowych wyzwaniach, przed jakimi stają producenci przy obliczaniu kosztów produkcji. Z jego doświadczenia wynika, że najczęstszymi wyzwaniami jest brak dokładnych danych i złożoność metod kalkulacji kosztów.

„Brak dokładnych danych, ponieważ są one niedokładne, może prowadzić do nieprawidłowych obliczeń kosztów, co może mieć negatywny wpływ na wyniki finansowe. Niektóre metody kalkulacji kosztów są bardziej złożone niż inne, co może uniemożliwiać śledzenie kosztów i zarządzanie nimi, co utrudnia uzyskanie jasnego obrazu wszystkich kosztów związanych z procesem produkcyjnym.

Zdaniem Fabrizi, wahania kosztów to kolejne wyzwanie, które utrudnia dokładne obliczenie kosztów produkcji.

Jakie są przykłady kosztów produkcji?

Koszty produkcji są zazwyczaj pogrupowane w trzy kategorie:

- Materiały bezpośrednie,

- Praca bezpośrednia i

- Koszty produkcji.

Przyjrzyjmy się im bardziej szczegółowo.

Przykład nr 1: Materiały bezpośrednie

Oto kilka przykładów materiałów bezpośrednich, które wpływają na koszty produkcji:

- Surowce: są to materiały użyte w procesie produkcyjnym. Surowce stają się częścią gotowego produktu, np. drewno używane do produkcji mebli, stal do produkcji sprzętu AGD lub plastik używany do produkcji zabawek.

- Komponenty: koszt poszczególnych komponentów i półproduktów, które są montowane w celu stworzenia produktu końcowego. Na przykład niektórzy producenci samochodów kupują pojedyncze komponenty, takie jak silniki samochodowe, od innych firm i montują je. Półprodukty to takie, które przeszły pewne wstępne etapy produkcji, ale nie są uważane za produkty końcowe. Przykładem jest tkanina, która została pocięta i częściowo wszyta w elementy ubioru, ale nie stanowi jeszcze kompletnego ubioru.

- Materiały opakowaniowe: koszt materiałów użytych do opakowania gotowego produktu, takich jak pudełka, etykiety i inne materiały opakowaniowe.

Przykład nr 2: Praca bezpośrednia

Bezpośrednie koszty pracy obejmują wynagrodzenia i świadczenia wypłacane pracownikom bezpośrednio zaangażowanym w proces produkcji towarów lub produktów.

Oto kilka przykładów różnych typów pracowników, których wynagrodzenia i świadczenia zaliczają się do kategorii bezpośrednich kosztów pracy:

- Pracownicy linii montażowej: są to pracownicy, którzy pracują na liniach montażowych, łącząc różne komponenty w celu stworzenia produktu końcowego. Na przykład w zakładzie produkującym samochody pracownicy linii montażowej są odpowiedzialni za montaż różnych części samochodu.

- Operatorzy maszyn: pracownicy obsługujący maszyny i sprzęt używany w procesie produkcyjnym. Na przykład w fabryce tekstyliów operatorzy maszyn nadzorują pracę maszyn tkackich lub krosien.

- Spawacze: wykwalifikowani pracownicy odpowiedzialni za łączenie części metalowych w procesach spawania.

- Malarze i wykończeniowcy: pracownicy odpowiedzialni za nakładanie farb, powłok lub wykończeń na produkty, takie jak meble lub elementy metalowe.

- Elektrycy i technicy: wykwalifikowani technicy, którzy instalują, konserwują i naprawiają systemy elektryczne i sprzęt używany w procesach produkcyjnych.

Przykład nr 3: Inne koszty bezpośrednie

Są to wydatki bezpośrednio związane z produkcją towarów, ale nie mogą należeć do kategorii bezpośrednich materiałów lub bezpośredniej pracy. Oto kilka przykładów innych kosztów bezpośrednich w produkcji:

- Koszty energii: obejmują koszty energii elektrycznej, gazu ziemnego i innych form energii wykorzystywanej do zasilania maszyn i urządzeń w procesie produkcyjnym. Na przykład energia elektryczna wykorzystywana do napędzania maszyn w hucie stali.

- Koszty oprzyrządowania i konfiguracji: koszty związane z konfiguracją maszyn i sprzętu do określonych serii produkcyjnych, w tym koszty oprzyrządowania, osprzętu i form.

- Koszty podwykonawców: firmy produkcyjne często zlecają pewne aspekty produkcji lub niektóre komponenty innym firmom. Opłaty płacone tym podwykonawcom są przykładami bezpośrednich kosztów produkcji. Na przykład producent samochodów może zlecić produkcję siedzeń samochodowych innej firmie.

Przykład nr 4: Pośrednie koszty produkcji (koszty ogólne fabryki)

Oto kilka przykładów pośrednich kosztów produkcji:

- Czynsz fabryczny: koszt wynajmu zakładu produkcyjnego, w którym odbywa się produkcja, jest przykładem pośredniego kosztu produkcji.

- Media: wydatki związane z energią elektryczną, wodą, ogrzewaniem i chłodzeniem zużywanymi w biurze administracyjnym są uważane za pośrednie koszty produkcji.

- Amortyzacja: zmniejszenie wartości sprzętu produkcyjnego w czasie jest formą pośrednich kosztów produkcji.

- Podatki: pośrednie koszty produkcji będą obejmować podatki płacone przez przedsiębiorstwa od nieruchomości komercyjnej wykorzystywanej do produkcji. Podatki będą dotyczyć także wszelkiego sprzętu, maszyn, komputerów, mebli i narzędzi używanych do wytworzenia produktu.

- Ubezpieczenie: producenci muszą wykupić kilka rodzajów polis ubezpieczeniowych, aby zabezpieczyć się przed zagrożeniami, takimi jak uszkodzenie mienia, wypadki lub obrażenia pracowników, awaria sprzętu, odpowiedzialność klienta i klęski żywiołowe.

- Paliwo: koszt paliwa wykorzystywanego w samochodach biurowych lub innych środkach transportu jest również liczony jako koszt pośredni.

- Praca pośrednia: jednostka produkcyjna zazwyczaj zatrudnia wielu pracowników, którzy nie są bezpośrednio zaangażowani w proces produkcyjny, ale pośrednio go wspierają. Wynagrodzenia wypłacane tym pracownikom będą również zaliczane do kosztów ogólnych fabryki. Przykładami są przełożeni, administratorzy, księgowi i działy kadr.

- Operacje pośrednie: istnieje wiele działań, które nie wiążą się bezpośrednio z fizycznym przekształcaniem surowców w gotowe produkty, ale wspierają proces produkcyjny. Przykłady obejmują konserwację, kontrolę jakości, zarządzanie łańcuchem dostaw, badania i rozwój i tak dalej.

Wskazówka Clockify Pro

Poznaj koszty jakości i zatrzymaj problemy z jakością dzięki temu wnikliwemu wpisowi na blogu:

- Koszty jakości w zarządzaniu projektami

Jakie korzyści wynikają z obliczenia kosztów produkcji?

Według książki Manufacturing Cost Estimating korzyści z obliczania kosztów produkcji obejmują zarówno podejmowanie decyzji inwestycyjnych, jak i kontrolę kosztów. Przyjrzyjmy się bliżej tym korzyściom.

Korzyść nr 1: Pomaga w kontroli kosztów

Według Fabriziego kontrola kosztów jest jedną z najważniejszych korzyści wynikających z kalkulacji kosztów produkcji.

„Dzięki śledzeniu i monitorowaniu kosztów producenci mogą kontrolować swoje koszty i unikać nieoczekiwanych wydatków”.

Obliczając koszty produkcji, producenci mogą lepiej zrozumieć elementy zwiększające koszty, identyfikując jednocześnie najbardziej ekonomiczny sposób wytwarzania produktu.

Na przykład, jeśli niektóre surowce zwiększają koszty, producenci mogą negocjować z innymi dostawcami, którzy mogą chcieć dostarczać te materiały po niższych kosztach.

Oto interesujące studium przypadku pokazujące, jak analiza kosztów produkcji pomogła firmie produkującej stal zaoszczędzić koszty.

Firma zatrudniła firmę konsultingową, aby pomóc jej dowiedzieć się, jakie czynniki zwiększają koszty produkcji. Analizując dane historyczne dotyczące grafiku pracy pracowników i kosztów zakupów, firmie udało się zrozumieć obszary, które zwiększają całkowite koszty produkcji.

Firma konsultingowa była również w stanie renegocjować umowy firmy produkcyjnej z dostawcami o słabych wynikach.

W rezultacie firmie produkującej stal udało się obniżyć koszty produkcji o 10% i zaoszczędzić 1 milion euro (około 1,7 miliona dolarów) rocznie.

Korzyść nr 2: Pomaga w opracowywaniu świadomych strategii cenowych, aby zachować konkurencyjność

Obliczając koszty produkcji, firmy mogą jasno zrozumieć prawdziwy koszt wytworzenia produktu. Na podstawie tych informacji kierownictwo firmy może dodać marżę, aby określić konkurencyjne ceny sprzedaży swoich produktów.

Na przykład firma Ford Motor Company obniżyła cenę swojego samochodu elektrycznego F-150 Lightning o 10 000 dolarów. Udało się to osiągnąć dzięki konsekwentnej pracy nad poprawą efektywności produkcji i obniżaniem kosztów wytwarzania. W tym celu firma wykorzystała czujniki do zbierania i analizowania kosztów materiałów w czasie rzeczywistym, aby zobaczyć, jak je zoptymalizować.

Jak widać, zbierając dane o kosztach i dokładnie je obliczając, firmy mogą zoptymalizować zarządzanie kosztami i ustalić odpowiednią cenę swoich produktów, aby zyskać przewagę konkurencyjną.

Korzyść nr 3: Oceń rentowność produktu

Kalkulacja kosztów wytworzenia pozwala ocenić, czy wytworzenie produktu będzie opłacalne dla firmy przy przyjętej strategii cenowej.

Według badania zatytułowanego Wpływ kontroli kosztów na rentowność branż produkcyjnych przedsiębiorstwa mogą zwiększyć swoją rentowność poprzez kontrolowanie kosztów związanych z:

- Praca,

- Materiały i

- Koszty ogólne.

Kalkulacja kosztów produkcji zapewnia dokładny obraz kosztów, umożliwiając firmom wyeliminowanie nieistotnych kosztów i optymalizację wykorzystania zasobów w celu zwiększenia rentowności.

Wskazówka Clockify Pro

Chcesz wiedzieć, jak śledzenie czasu pomaga zmaksymalizować zarobki w każdym projekcie? Sprawdź nasz artykuł pomocy Clockify:

- Jak śledzić rentowność projektu

Korzyści nr 4: Pomaga w podejmowaniu decyzji „zrób lub kup”.

Po rozbiciu wszystkich kosztów produkcji kierownictwo może zdecydować, czy bardziej opłacalne jest zakup określonych części lub materiałów od dostawcy, czy też wytwarzanie ich we własnym zakresie.

Jako ilustrację przyjrzyjmy się wynikom studium przypadku zatytułowanego Ratowanie firmy dzięki produkcji kontraktowej .

Firma produkcyjna początkowo kupowała poszczególne komponenty od różnych dostawców i montowała je we własnym zakresie. Gdy firma zdecydowała się na samodzielny montaż komponentów, stwierdziła, że koszty zarządzania linią montażową i transportem znacznie wzrosły.

W rezultacie firma zdecydowała się zlecić produkcję firmie produkującej kontraktowo (firmie, która zawiera umowę z producentem na wykonanie określonych komponentów) zamiast montować komponenty we własnym zakresie. Spowodowało to zmniejszenie kosztów produkcji o 30%.

Kluczowym wnioskiem płynącym z tego studium przypadku jest to, że zrozumienie wahań kosztów produkcji może umożliwić firmom dokonywanie świadomych i terminowych wyborów między outsourcingiem a produkcją wewnętrzną. Te świadome decyzje pomagają maksymalizować produktywność i rentowność.

Korzyści nr 5: Kieruje decyzjami inwestycyjnymi

Producenci mogą porównywać koszty wytworzenia produktu przy użyciu różnych procesów produkcyjnych. Pomaga im to zrozumieć najbardziej efektywny proces i inwestycję, jaką muszą poczynić w ramach wybranego procesu.

Na przykład, jeśli koszty produkcji są zbyt wysokie, mogą one spowodować spadek zysków firmy. W takim przypadku kierownictwo może podjąć decyzję o wstrzymaniu produkcji niektórych towarów i zainwestowaniu w rozwój nowych, które charakteryzują się niższymi kosztami produkcji.

Często zadawane pytania dotyczące kosztów produkcji

Masz więcej pytań na temat kosztów produkcji? Jesteśmy tutaj, aby pomóc. Oto kilka często zadawanych pytań (FAQ) i odpowiedzi dotyczących kluczowych pojęć związanych z kosztami produkcji.

Jakie są koszty materiałów w produkcji?

Koszty materiałów to koszty surowców użytych do wytworzenia produktu. Materiały te stają się częścią gotowego produktu.

Jak zwane są również koszty produkcji?

Innym powszechnie używanym terminem określającym koszty produkcji są koszty produktu, które odnoszą się również do kosztów wytworzenia produktu.

Czy koszt produkcji jest aktywem?

Tak. Koszty produkcji są rejestrowane jako aktywa (lub zapasy) w bilansie firmy do momentu sprzedaży gotowych towarów .

Zastanawiasz się, co oznaczają aktywa i bilanse?

Bilans to jedno ze sprawozdań finansowych, które daje obraz sytuacji finansowej firmy, natomiast aktywa to zasoby, które firma posiada. Aktywa te mają wartość i firma może je sprzedać, aby uzyskać przychody.

Ponieważ proces produkcyjny obejmuje surowce i wyroby gotowe, wszystkie te elementy uważane są za aktywa. Materiały, które nie zostały jeszcze zmontowane/przetworzone i sprzedane, uznawane są za zapasy produkcji w toku lub produkcji w toku (WIP).

Zapasy PWT to suma kosztów pracy, surowców i kosztów ogólnych związanych z wytwarzaniem produktu. Francis Fabrizi wyjaśnia, że towary oczekujące na sprzedaż są rejestrowane jako aktywa, a po ich sprzedaży są rejestrowane jako wydatki:

„Kiedy producent rozpoczyna proces produkcyjny, koszty poniesione w celu wytworzenia produktów są początkowo rejestrowane jako aktywa w postaci zapasów PWT.

W przypadku sprzedaży gotowych produktów koszty wytworzenia nie są już uznawane za aktywa. Zamiast tego są one przenoszone z konta zapasów na rachunek kosztu sprzedanych towarów (COGS) w rachunku zysków i strat.

Podsumowując, wyroby gotowe, które nie zostały jeszcze sprzedane, uznawane są za aktywa.

Czym jest koszt produkcji i koszt nieprodukcyjny?

Koszty wytworzenia są bezpośrednio związane z produkcją towarów. Natomiast koszty pozaprodukcyjne to wydatki ponoszone poza procesem produkcyjnym, takie jak:

- Marketing,

- Sprzedaż i

- Koszty administracyjne.

Jakie czynniki są powiązane z kosztami produkcji?

Na koszty produkcji może wpływać wiele czynników, np.:

- Wielkość produkcji,

- Koszty pracy,

- Poziom umiejętności i wydajność pracy,

- Wydajność sprzętu,

- Ceny surowców i

- Koszty ogólne.

Wniosek: Przyjmij podejście krok po kroku do obliczania kosztów produkcji

Podsumowując, koszty produkcji obejmują szeroki zakres wydatków, od bezpośrednich materiałów i bezpośredniej robocizny po pośrednie koszty produkcji.

Koszty te odgrywają kluczową rolę w ustalaniu cen produktów, ocenie rentowności i podejmowaniu strategicznych decyzji „wykonaj lub kup”.

Starannie obliczając koszty produkcji i zarządzając nimi, firmy mogą zwiększyć efektywność kosztową, utrzymać konkurencyjność i poprawić swoje wyniki finansowe.

Mamy nadzieję, że zawarte tutaj szczegółowe wyjaśnienia, przykłady i często zadawane pytania rzuciły światło na złożoność kosztów produkcji i posłużą jako cenne zasoby dla firm w sektorze produkcyjnym.

️ Jakie kroki wykonujesz, aby obliczyć koszty produkcji? Podziel się z nami swoimi spostrzeżeniami pod adresem [email protected], a my przedstawimy je w naszych przyszłych postach. Jeśli uważasz, że nasz post na blogu ma charakter informacyjny, śmiało udostępnij go swoim współpracownikom, współpracownikom i kontaktom branżowym.