Coûts de fabrication : importance, types et calcul des coûts

Publié: 2023-09-29Vous vous demandez comment les entreprises manufacturières déterminent leurs coûts et s’assurent qu’elles restent rentables ?

Que vous démarriez tout juste votre propre entreprise de fabrication ou que vous cherchiez à vous aventurer dans le domaine de la comptabilité analytique, comprendre les coûts de fabrication et savoir comment les calculer avec précision est essentiel pour réussir.

Dans ce guide complet, nous expliquerons quels sont les coûts de fabrication et approfondirons :

- Les différents types de coûts de fabrication,

- Le processus étape par étape de leur calcul,

- Exemples de coûts de fabrication, et

- Les avantages du calcul des coûts de fabrication.

Commençons.

Table des matières

Quels sont les coûts de fabrication ?

Les coûts de fabrication, également appelés coûts des produits, sont les dépenses qu'une entreprise engage dans le processus de fabrication de produits.

Les coûts de fabrication comprennent :

- Les coûts directs et

- Coûts indirects .

Un calcul précis des coûts aide les entreprises à identifier les processus ou les matériaux qui font augmenter les coûts de fabrication et à déterminer le bon prix des produits – les clés pour rester rentables.

Ce n'est pas tout.

Selon les recherches de McKinsey, la réduction des coûts de fabrication, en plus d'augmenter la productivité, est la clé pour que les entreprises manufacturières restent compétitives.

Examinons maintenant les deux types de coûts plus en détail.

Quels sont les coûts directs de fabrication ?

Les coûts directs de fabrication sont des dépenses qui peuvent être attribuées directement à la production d'un produit spécifique. Ils comprennent les coûts liés à :

- Matières directes : ce sont les intrants tangibles (ou matières premières) utilisés dans le processus de fabrication. Par exemple, le coût de l’écran et des composants électroniques serait considéré comme un coût direct des matériaux si ces matériaux peuvent être facilement retracés jusqu’au produit fini (par exemple, le verre utilisé pour fabriquer des ampoules).

- Travail direct : il s'agit des salaires et des avantages sociaux versés aux travailleurs directement impliqués dans l'assemblage ou la création du produit, tels que les soudeurs, les assembleurs et les opérateurs de machines. Par exemple, les salaires des ouvriers des chaînes de montage travaillant sur la chaîne de production de smartphones relèvent des coûts directs de main-d’œuvre. En plus du salaire de base, les coûts directs du travail comprendront également les heures supplémentaires, les charges sociales et les avantages sociaux (assurance maladie, indemnisation des accidents du travail, régimes de retraite et cotisations à la sécurité sociale ou aux fonds de pension).

- Dépenses directement liées au processus de fabrication ou au produit fabriqué : les coûts associés à l'utilisation de services publics comme l'électricité, l'eau et le gaz naturel qui sont directement liés au processus de production sont également considérés comme des coûts directs.

Quels autres coûts devez-vous inclure lors du calcul du coût des matières directes ?

Selon Zaher Dehni, fiscaliste certifié EA chez Taxfully, vous devrez également prendre en compte :

- Le prix d'achat des matières premières (les coûts liés à la recherche de fournisseurs, au stockage des matières premières, etc.),

- Le coût d'expédition des matières premières jusqu'au site de production, et

- Tous droits pertinents (une forme de taxe) associés à l’importation de matières premières.

Lorsque vous additionnez tous ces coûts directs, vous obtenez le coût des marchandises vendues (COGS), un terme utilisé en comptabilité lors de la préparation des états financiers de l'entreprise.

Que sont les coûts indirects de fabrication ?

Les coûts de fabrication indirects comprennent toutes les autres dépenses engagées dans la fabrication d'un produit, à l'exception des dépenses directes.

Ces coûts indirects, également appelés frais généraux d'usine ou de fabrication, comprennent les coûts liés à l'impôt foncier, à l'assurance, à la maintenance et à d'autres opérations indirectes qui soutiennent le processus de production.

Selon une étude menée par McKinsey, ces coûts indirects représentent 8 à 12 % du coût global de fabrication.

Maintenant que vous connaissez les éléments qui constituent les coûts de fabrication, passons au processus de calcul de ces dépenses.

Comment calculer le coût total de fabrication ?

Le calcul du coût total de fabrication implique de calculer les coûts de :

- Matières premières,

- Main-d'œuvre directe,

- Autres dépenses directes, et

- Frais généraux d'usine.

Voici la formule simple pour calculer le coût global de fabrication :

Coût de fabrication = coût des matériaux directs + main d'œuvre directe + autres dépenses directes + frais généraux d'usine (frais généraux de fabrication)

Passons en revue toutes les étapes de calcul des coûts totaux de fabrication.

Étape n°1 : Calculer le coût des matières directes

Pour calculer le coût des matières directes, vous devez connaître le coût des stocks. Voyons comment connaître la valeur de l'inventaire.

Tout d'abord, collectez des informations sur les coûts . Commencez par dresser une liste de toutes les matières directes utilisées pour fabriquer le produit spécifique et obtenez les informations sur les coûts des matières directes que vous avez identifiées.

Calculez ensuite la valeur du stock existant si l’entreprise manufacturière dispose déjà d’un stock de matériaux d’une période précédente.

Ensuite, additionnez le coût des nouveaux stocks : il s’agit du coût des matières premières que vous achetez pour fabriquer le produit.

Ajoutez maintenant la valeur du stock existant au coût d’achat d’un nouveau stock pour calculer le coût des matières directes.

De cela, soustrayez le stock restant après la fabrication du produit. Cela vous donne la valeur des matériaux directs utilisés, selon MC Shukla, l'auteur de Cost Accounting: Texts And Problems .

Par exemple, disons qu’une entreprise dispose d’un inventaire existant d’une valeur de 1 500 $.

L'entreprise achète pour 1 000 $ de nouveaux matériaux pour fabriquer le produit X.

Désormais, la valeur totale de l'inventaire est :

1 500 $ + 1 000 $ = 2 500 $

Après avoir fabriqué le produit X, disons que le stock final de l'entreprise (stock restant) est de 500 $.

Cela signifie que le coût des matières directes est :

2 500 $ – 500 $ = 2 000 $

Étape n°2 : Calculez le coût de la main-d'œuvre directe

Pour calculer le coût direct de la main d’œuvre, vous aurez besoin de connaître les éléments suivants :

- Le nombre total d'employés travaillant sur la chaîne de production,

- Le nombre total d'heures travaillées par chaque employé, et

- Le taux horaire du travail.

Pour obtenir ces détails, vous pouvez vous référer aux dossiers d'emploi de l'entreprise qui contiennent une liste de tous les employés et leurs taux horaires.

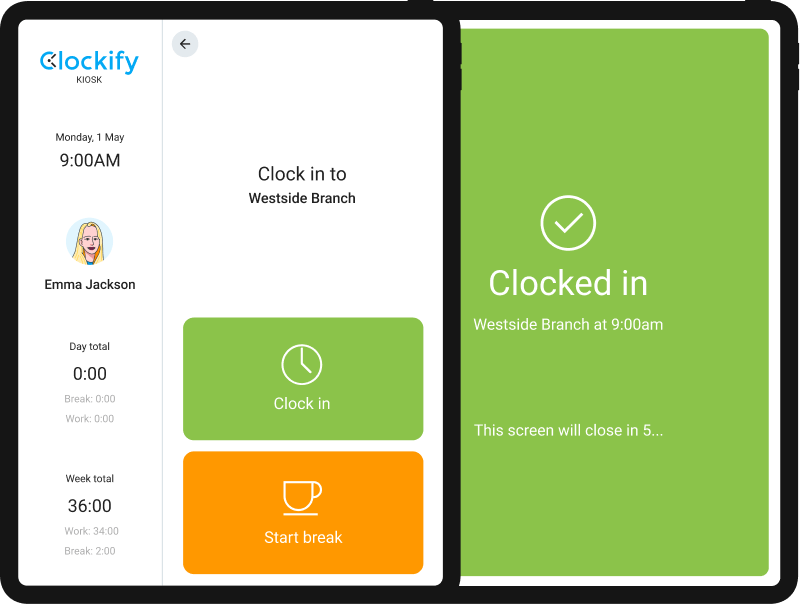

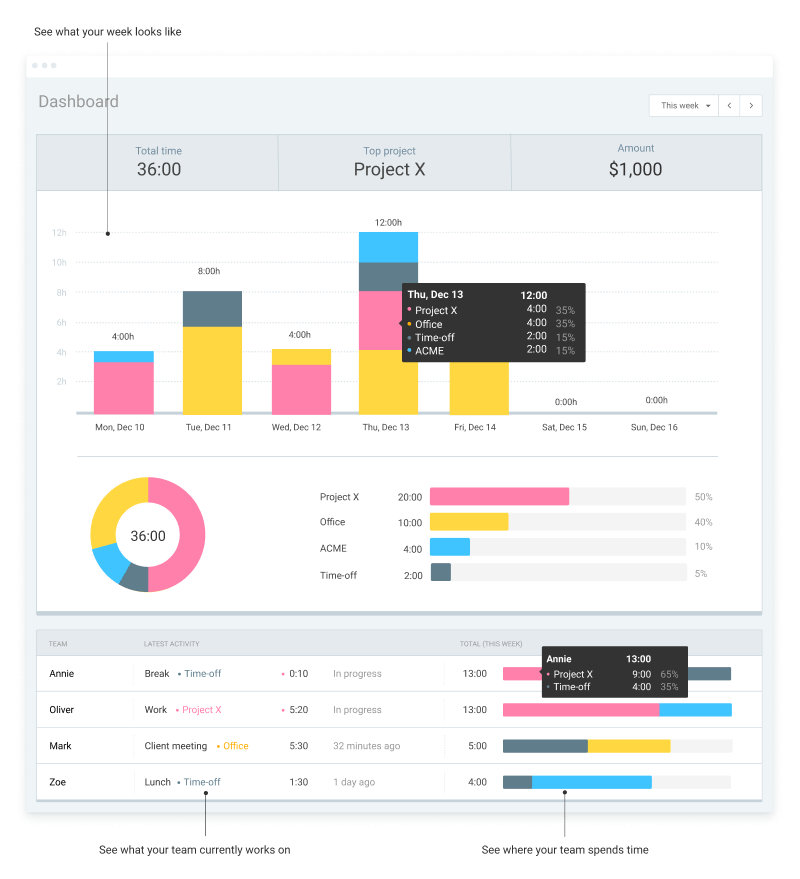

Suivre le nombre d’heures travaillées par chaque employé sur la chaîne de production peut s’avérer délicat. C'est là qu'une application de suivi du temps de fabrication, telle que Clockify, s'avère utile.

Avec Clockify, les travailleurs peuvent rapidement pointer à l'arrivée et au départ.

À mesure que les employés utilisent Clockify pour pointer à l'arrivée et au départ, les employeurs obtiennent un aperçu du nombre total d'heures travaillées par chaque employé sur chaque ligne de production. Vous pouvez également voir le nombre total d’heures travaillées par toute l’équipe.

Une fois que vous connaissez le nombre d’heures travaillées par les salariés, vous pouvez calculer le coût de la main d’œuvre directe avec cette formule :

Travail direct = taux horaire de travail / nombre total d'heures travaillées sur la chaîne de production par tous les employés

Par exemple, disons que le taux horaire qu'une entreprise manufacturière paie à ses employés est de 30 $.

Voici le nombre d’heures travaillées par chaque travailleur :

- Travailleur 1 à 6 heures

- Travailleur 2 à 7 heures

- Travailleur 3 à 9 heures

Ainsi, le coût horaire direct de la main d’œuvre est :

30 $ (taux horaire de main-d'œuvre) / 22 (nombre total d'heures travaillées) = 1,36 $

Bien qu'il s'agisse d'une vue simplifiée du calcul de la main-d'œuvre directe, les comptables incluent également les avantages sociaux, la rémunération des heures supplémentaires, les coûts de formation et les charges sociales lors du calcul du taux horaire.

Astuce Clockify Pro

Maîtrisez les calculs des coûts de main-d'œuvre grâce à des astuces intelligentes et des calculatrices faciles à utiliser. Lisez notre article de blog :

- Comment calculer le coût de la main-d'œuvre + calculateurs du coût de la main-d'œuvre

Étape n°3 : Additionnez les autres dépenses directes

L'étape suivante consiste à calculer les coûts des services publics (électricité, eau ou gaz) directement utilisés dans le processus de fabrication (par exemple, le carburant utilisé pour faire fonctionner l'équipement de production).

Étape n°4 : Calculer les coûts indirects (frais généraux de fabrication)

Pour calculer les coûts indirects de fabrication, vous devez d'abord identifier tous les coûts indirects associés au processus de fabrication.

Ces coûts se répartissent généralement dans des catégories telles que :

- Louer,

- Utilitaires,

- Dépréciation,

- Entretien,

- Fournitures,

- L'assurance, et

- Travail indirect (par exemple, superviseurs et personnel de contrôle de la qualité).

Une fois que vous avez identifié les coûts indirects, obtenez des données de dépenses détaillées pour chacune de ces catégories de frais généraux pour une période spécifique, comme un mois ou un an. Vous pouvez suivre les dépenses en consultant vos factures, reçus et enregistrements de toutes les dépenses liées aux frais généraux de fabrication.

Assurez-vous d'attribuer les frais généraux aux centres de coûts respectifs (départements, processus ou machines spécifiques de l'usine de fabrication qui contribuent aux coûts de fabrication).

Par exemple, vous pouvez imputer les coûts d’amortissement des réfrigérateurs au service qui les utilise.

Voici la répartition des frais généraux de l’entreprise Z qui fabrique des smartphones :

| Catégories de frais généraux | Coût |

|---|---|

| Matériaux indirects | 7 000 $ |

| Taxe de propriété | 6 000 $ |

| Assurance | 12 000 $ |

| Location de bureau | 9 000 $ |

| Dépréciation | 15 000 $ |

| Entretien | 10 000 $ |

| Total des dépenses indirectes | 59 000 $ |

Calcul des frais généraux pour la fabrication d'une unité

Bien que le calcul ci-dessus vous donne le total des frais généraux, vous devrez calculer les frais généraux pour la fabrication d'une unité en utilisant cette formule :

Frais généraux de fabrication d'une unité = Frais généraux totaux / nombre d'unités fabriquées

Par exemple, si l’entreprise Z fabrique 20 000 smartphones, les frais généraux (dépenses indirectes totales) liés à la fabrication d’un smartphone :

59 000 $ / 20 000 = 2,95 $

Connaître les frais généraux par unité est utile pour comprendre quels seront les frais généraux de fabrication si l'entreprise envisage de doubler sa production (en d'autres termes, fabriquer 40 000 smartphones) à l'avenir, par exemple.

Étape n°5 : Calculer le coût total de fabrication

La dernière étape consiste à calculer le coût total de fabrication en additionnant tous les éléments ci-dessus :

- Main-d'œuvre directe,

- Matières premières,

- Autres dépenses directes, et

- Frais généraux d'usine.

Vous ferez cela en utilisant la formule du coût total de fabrication que nous avons mentionnée ci-dessus :

Coût total de fabrication = main d'œuvre directe + matériaux directs + autres dépenses directes + frais généraux de fabrication

Si ce processus de calcul semble complexe, ne vous inquiétez pas.

Selon Francis Fabrizi, AATQB (The Association of Accounting Technicians Qualified Bookkeeper) chez Keirstone Limited, il existe des outils spécifiques qui peuvent vous aider à rationaliser le processus de calcul :

« Certaines des options les plus populaires incluent :

- « Des systèmes ERP (Enterprise Resource Planning) de fabrication qui fournissent un ensemble complet d'outils pour gérer tous les aspects du processus de fabrication,

- Des systèmes d'exécution de fabrication (MES) qui offrent des données en temps réel sur le processus de fabrication, et

- Logiciel de comptabilité analytique basé sur le cloud, qui constitue un moyen rentable de suivre et de gérer les coûts de fabrication.

Les défis du calcul des coûts de fabrication

Fabrizi a également évoqué les défis courants auxquels les fabricants sont confrontés lors du calcul des coûts de production. D'après son expérience, les défis les plus courants sont le manque de données précises et la complexité des méthodes d'établissement des coûts.

« Le manque de données précises, car des données inexactes peuvent conduire à des calculs de coûts incorrects, ce qui peut avoir un impact négatif sur les résultats. Certaines méthodes d'établissement des coûts sont plus complexes que d'autres, ce qui peut les empêcher de suivre et de gérer les coûts, ce qui rend difficile d'avoir une idée claire de tous les coûts impliqués dans le processus de fabrication.

La fluctuation des coûts constitue un autre défi qui rend plus difficile le calcul précis des coûts de fabrication, selon Fabrizi.

Quels sont des exemples de coûts de fabrication ?

Les coûts de fabrication sont généralement regroupés en trois catégories :

- Matières premières,

- Travail direct, et

- Frais généraux de fabrication.

Examinons-les plus en détail.

Exemple n°1 : Matériaux directs

Voici quelques exemples de matières directes qui contribuent aux coûts de fabrication :

- Matières premières : ce sont les matériaux utilisés dans le processus de production. Les matières premières font partie du produit fini, comme le bois utilisé pour fabriquer des meubles, l’acier pour fabriquer des appareils électroménagers ou le plastique utilisé pour fabriquer des jouets.

- Composants : le coût des composants individuels et des produits semi-finis assemblés pour créer le produit final. Par exemple, certains constructeurs automobiles achètent des composants individuels, tels que des moteurs de voiture, auprès d’autres sociétés et les assemblent. Les produits semi-finis sont ceux qui ont subi certaines étapes de fabrication initiales mais ne sont pas considérés comme des produits finaux. Un exemple est le tissu qui a été coupé et partiellement cousu en morceaux de vêtement mais qui n’est pas encore un vêtement complet.

- Matériaux d'emballage : le coût des matériaux utilisés pour emballer le produit fini, tels que les boîtes, les étiquettes et autres matériaux d'emballage.

Exemple n°2 : Travail direct

Les coûts directs de main-d'œuvre comprennent les salaires et avantages sociaux versés aux employés directement impliqués dans le processus de production de biens ou de produits.

Voici quelques exemples des différents types d’employés dont les salaires et avantages sociaux entrent dans la catégorie des coûts directs de main-d’œuvre :

- Ouvriers à la chaîne de montage : ce sont les employés qui travaillent sur les chaînes de montage, assemblant divers composants pour créer le produit final. Par exemple, dans une usine de fabrication automobile, les ouvriers à la chaîne de montage sont chargés d’assembler différentes pièces d’une voiture.

- Opérateurs de machines : travailleurs qui utilisent des machines et des équipements utilisés dans le processus de fabrication. Par exemple, dans une usine textile, les opérateurs de machines supervisent le fonctionnement des machines à tisser ou des métiers à tisser.

- Soudeurs : travailleurs qualifiés chargés d’assembler les pièces métalliques entre elles par des procédés de soudage.

- Peintres et finisseurs : travailleurs chargés d'appliquer de la peinture, des revêtements ou des finitions sur des produits, tels que des meubles ou des composants métalliques.

- Électriciens et techniciens : techniciens qualifiés qui installent, entretiennent et réparent les systèmes et équipements électriques utilisés dans les processus de fabrication.

Exemple n°3 : Autres coûts directs

Il s’agit des dépenses directement liées à la production de biens mais qui ne peuvent pas entrer dans les catégories de matériaux directs ou de main-d’œuvre directe. Voici quelques exemples d’autres coûts directs de fabrication :

- Coûts énergétiques : ils comprennent les coûts de l'électricité, du gaz naturel et d'autres formes d'énergie utilisées pour alimenter les machines et les équipements pendant le processus de fabrication. Par exemple, l’électricité utilisée pour faire fonctionner les machines d’une aciérie.

- Coûts d'outillage et de configuration : coûts liés à la configuration des machines et des équipements pour des cycles de production spécifiques, y compris le coût de l'outillage, des montages et des moules.

- Coûts de sous-traitance : les entreprises manufacturières sous-traitent souvent certains aspects de la production ou certains composants à d’autres entreprises. Les honoraires payés à ces sous-traitants sont des exemples de coûts directs de fabrication. Par exemple, un constructeur automobile peut sous-traiter la production de sièges d’auto à une autre entreprise.

Exemple n°4 : Coûts de fabrication indirects (frais généraux d'usine)

Voici quelques exemples de coûts indirects de fabrication :

- Loyer d'usine : le coût de location de l'installation de fabrication où a lieu la production est un exemple de coût de fabrication indirect.

- Services publics : les dépenses liées à l'électricité, à l'eau, au chauffage et à la climatisation utilisés dans le bureau administratif sont considérées comme des coûts de fabrication indirects.

- Dépréciation : la réduction de la valeur des équipements de fabrication au fil du temps est une forme de coût de fabrication indirect.

- Taxes : les coûts de fabrication indirects incluront les taxes que les entreprises paient sur les propriétés commerciales qu'elles utilisent pour la fabrication. Des taxes s'appliqueront également à tout équipement, machinerie, ordinateur, mobilier et outil utilisé pour fabriquer le produit.

- Assurance : les fabricants doivent souscrire plusieurs types de polices d'assurance pour se protéger contre les risques, tels que les dommages matériels, les accidents ou blessures des employés, les pannes d'équipement, la responsabilité des clients et les catastrophes naturelles.

- Carburant : le coût du carburant utilisé dans les voitures de bureau ou dans d’autres moyens de transport est également comptabilisé comme coût indirect.

- Travail indirect : une unité de fabrication implique généralement de nombreux employés qui ne sont pas directement impliqués dans le processus de fabrication mais soutiennent indirectement le processus. Les salaires versés à ces employés relèveront également des frais généraux de l'usine. Les exemples incluent les superviseurs, les administrateurs, les comptables et les ressources humaines.

- Opérations indirectes : il existe de nombreuses activités qui n'impliquent pas directement la transformation physique des matières premières en produits finis mais qui soutiennent le processus de production. Les exemples incluent la maintenance, le contrôle qualité, la gestion de la chaîne d’approvisionnement, la recherche et le développement, etc.

Astuce Clockify Pro

Découvrez le coût de la qualité et mettez fin aux problèmes de qualité grâce à cet article de blog perspicace :

- Coût de la qualité en gestion de projet

Quels sont les avantages du calcul du coût de fabrication ?

Selon le livre Manufacturing Cost Estimating , les avantages du calcul des coûts de fabrication vont de l'orientation des décisions d'investissement au contrôle des coûts. Examinons de plus près ces avantages.

Avantage n°1 : Aide au contrôle des coûts

Selon Fabrizi, le contrôle des coûts est l'un des principaux avantages du calcul des coûts de fabrication.

« En suivant et en surveillant les coûts, les fabricants peuvent maîtriser leurs coûts et éviter des dépenses imprévues. »

En calculant les coûts de fabrication, les fabricants peuvent mieux comprendre les éléments qui font augmenter les coûts tout en identifiant la manière la plus économique de fabriquer un produit.

Par exemple, si certaines matières premières font grimper les coûts, les fabricants peuvent négocier avec d’autres fournisseurs qui pourraient être disposés à fournir ces matières à moindre coût.

Voici une étude de cas intéressante sur la manière dont l'analyse des coûts de fabrication a aidé une entreprise de fabrication d'acier à réduire ses coûts.

L'entreprise a engagé un cabinet de conseil pour l'aider à découvrir quels facteurs faisaient augmenter les coûts de fabrication. En examinant les données historiques sur les feuilles de temps des employés et les coûts d'achat, l'entreprise a pu comprendre les domaines qui augmentaient les coûts de fabrication totaux.

Le cabinet de conseil a également pu renégocier les contrats de l'entreprise manufacturière avec des fournisseurs peu performants.

En conséquence, l'entreprise sidérurgique a pu réduire ses coûts de fabrication de 10 % et économiser 1 million d'euros (environ 1,7 million de dollars) par an.

Avantage n°2 : Aide à élaborer des stratégies de tarification éclairées pour rester compétitif

En calculant les coûts de fabrication, les entreprises peuvent clairement comprendre le véritable coût de fabrication d’un produit. Sur la base de ces informations, la direction de l'entreprise peut ajouter une majoration pour déterminer des prix de vente compétitifs pour ses produits.

Par exemple, Ford Motor Company a réduit le prix de sa voiture électrique F-150 Lightning, de 10 000 dollars. L’entreprise y est parvenue en travaillant constamment à l’amélioration de l’efficacité de la production et à la réduction des coûts de fabrication. À cette fin, l’entreprise a utilisé des capteurs pour collecter et analyser le coût des matériaux en temps réel afin de voir comment optimiser les coûts.

Comme vous pouvez le constater, en collectant des données sur les coûts et en les calculant avec précision, les entreprises peuvent optimiser la gestion des coûts et fixer le bon prix pour leurs produits afin d'acquérir un avantage concurrentiel.

Bénéfice n°3 : Évaluer la rentabilité d'un produit

Le calcul des coûts de fabrication permet d'évaluer si la production du produit sera rentable pour l'entreprise compte tenu de la stratégie de prix existante.

Selon une étude intitulée The Impact of Cost Control on Manufacturing Industries' Profitability , les entreprises peuvent augmenter leur rentabilité en contrôlant les coûts liés à :

- Travail,

- Les matériaux, et

- Frais généraux.

Le calcul des coûts de fabrication donne une vue précise des coûts permettant aux entreprises d'éliminer les coûts non pertinents et d'optimiser l'utilisation des ressources pour augmenter la rentabilité.

Astuce Clockify Pro

Vous voulez savoir comment le suivi du temps vous aide à maximiser vos revenus sur chaque projet ? Consultez notre article d'aide Clockify :

- Comment suivre la rentabilité d'un projet

Avantage n°4 : Aide à la décision « faire ou acheter »

En répartissant tous les coûts de fabrication, la direction peut décider s'il est plus rentable d'acheter certaines pièces ou matériaux auprès d'un fournisseur ou de les fabriquer en interne.

À titre d'illustration, examinons les conclusions d'une étude de cas intitulée Sauver l'entreprise grâce à la fabrication sous contrat .

Une entreprise manufacturière a initialement acheté des composants individuels auprès de différents fournisseurs et les a assemblés en interne. Lorsque l'entreprise a décidé d'assembler elle-même les composants, elle a constaté que les coûts de gestion de la chaîne d'assemblage et du transport augmentaient considérablement.

En conséquence, l’entreprise a décidé de sous-traiter la production à une entreprise de fabrication sous contrat (une entreprise qui conclut un contrat avec le fabricant pour fabriquer certains composants) au lieu d’assembler les composants en interne. Cela s'est traduit par une réduction de 30 % des coûts de fabrication.

Le principal point à retenir de cette étude de cas est que la compréhension des fluctuations des coûts de fabrication peut permettre aux entreprises de faire des choix éclairés et opportuns entre l'externalisation et la production en interne. Ces décisions éclairées contribuent à maximiser la productivité et la rentabilité.

Avantage n°5 : Guide les décisions d’investissement

Les fabricants peuvent comparer les coûts de fabrication d’un produit en utilisant différents processus de fabrication. Cela les aide à comprendre le processus le plus efficace et l’investissement qu’ils doivent réaliser pour le processus sélectionné.

Par exemple, si les coûts de fabrication sont trop élevés, ces coûts peuvent réduire les bénéfices de l’entreprise. Dans ce cas, la direction peut décider d’arrêter la production de certains biens et d’investir dans le développement de nouveaux ayant un coût de production inférieur.

FAQ sur les coûts de fabrication

Vous avez d'autres questions sur les coûts de fabrication ? Nous sommes là pour vous aider. Voici quelques questions fréquemment posées (FAQ) et réponses qui abordent les concepts clés liés aux coûts de fabrication.

Quels sont les coûts des matériaux dans la fabrication ?

Les coûts des matériaux sont les coûts des matières premières utilisées dans la fabrication du produit. Ces matériaux font partie du produit fini.

Comment appelle-t-on également les coûts de fabrication ?

Un autre terme couramment utilisé pour désigner les coûts de fabrication est le coût des produits, qui fait également référence aux coûts de fabrication d'un produit.

Le coût de fabrication est-il un atout ?

Oui. Les coûts de fabrication sont enregistrés à l'actif (ou en stock) dans le bilan de l'entreprise jusqu'à la vente des produits finis .

Vous vous demandez ce que signifient les actifs et les bilans ?

Un bilan est l'un des états financiers qui donnent une idée de la situation financière de l'entreprise, tandis que les actifs sont les ressources qu'une entreprise possède. Ces actifs ont de la valeur et l’entreprise peut les vendre pour générer des revenus.

Étant donné que le processus de fabrication implique des matières premières et des produits finis, tous ces éléments sont considérés comme des actifs. Les matériaux qui doivent encore être assemblés/traités et vendus sont considérés comme des stocks de travaux en cours ou de travaux en cours (WIP).

L'inventaire WIP est la somme du coût de la main-d'œuvre, des matières premières et des frais généraux impliqués dans la fabrication du produit. Francis Fabrizi explique que les biens qui attendent d'être vendus sont enregistrés à l'actif et une fois vendus, ils sont enregistrés en charges :

« Lorsqu'un fabricant démarre le processus de production, les coûts engagés pour créer les produits sont initialement enregistrés comme actifs sous forme d'inventaire en cours.

Lorsque les produits finis sont vendus, les coûts de fabrication ne sont plus considérés comme des actifs. Au lieu de cela, ils sont transférés du compte de stock vers le compte du coût des marchandises vendues (COGS) du compte de résultat.

En résumé, les produits finis qui ne sont pas encore vendus sont considérés comme des actifs.

Quel est le coût de fabrication par rapport au coût hors fabrication ?

Les coûts de fabrication sont directement associés à la production de biens. D'autre part, les coûts hors fabrication sont des dépenses engagées en dehors du processus de production, telles que :

- Commercialisation,

- Ventes, et

- Dépenses administratives.

Quels facteurs sont liés aux coûts de fabrication ?

De nombreux facteurs peuvent influencer les coûts de fabrication, tels que :

- Volume de production,

- Les coûts de main-d'œuvre,

- Le niveau de compétence et l'efficacité du travail,

- Efficacité des équipements,

- Prix des matières premières, et

- Frais généraux.

Conclusion : adoptez une approche étape par étape pour calculer les coûts de fabrication

En résumé, les coûts de fabrication comprennent un large éventail de dépenses, depuis les matériaux directs et la main-d'œuvre directe jusqu'aux coûts de fabrication indirects.

Ces coûts jouent un rôle central dans la détermination du prix des produits, l’évaluation de la rentabilité et la prise de décisions stratégiques « faire ou acheter ».

En calculant et en gérant avec diligence les coûts de fabrication, les entreprises peuvent améliorer leur rentabilité, maintenir leur compétitivité et améliorer leurs résultats.

Nous espérons que les explications détaillées, les exemples et les FAQ fournis ici auront mis en lumière la complexité des coûts de fabrication et constitueront des ressources précieuses pour les entreprises du secteur manufacturier.

️ Quelles étapes suivez-vous pour calculer les coûts de fabrication ? N'hésitez pas à partager vos idées avec nous à [email protected] et nous les présenterons dans nos prochains articles. Si vous avez trouvé notre article de blog informatif, n'hésitez pas à le partager avec vos collègues, associés et contacts du secteur.