Costos de fabricación: importancia, tipos y cálculo de costos.

Publicado: 2023-09-29¿Se pregunta cómo las empresas manufactureras determinan sus costos y garantizan que sigan siendo rentables?

Ya sea que recién esté iniciando su propio negocio de fabricación o esté buscando aventurarse en el campo de la contabilidad de costos, comprender los costos de fabricación y saber cómo calcularlos con precisión es crucial para el éxito.

En esta completa guía explicaremos qué son los costes de fabricación y profundizaremos en:

- Los diferentes tipos de costes de fabricación,

- El proceso paso a paso para calcularlos,

- Ejemplos de costos de fabricación y

- Los beneficios de calcular los costos de fabricación.

Empecemos.

Tabla de contenido

¿Cuáles son los costos de fabricación?

Los costos de fabricación, también llamados costos de producto, son los gastos en los que incurre una empresa en el proceso de fabricación de productos.

Los costos de fabricación incluyen:

- Costos directos y

- Costos indirectos .

El cálculo preciso de los costos ayuda a las empresas a identificar los procesos o materiales que aumentan los costos de fabricación y a determinar el precio correcto de los productos: las claves para seguir siendo rentables.

Eso no es todo.

Según la investigación de McKinsey, reducir los costos de fabricación, además de aumentar la productividad, es la clave para que las empresas manufactureras sigan siendo competitivas.

Ahora, exploremos ambos tipos de costos con más detalle.

¿Cuáles son los costos directos de fabricación?

Los costos directos de fabricación son gastos que pueden atribuirse directamente a la producción de un producto específico. Incluyen costos relacionados con:

- Materiales directos: son los insumos tangibles (o materias primas) utilizados en el proceso de fabricación. Por ejemplo, el costo de la pantalla y los componentes electrónicos se considerarían costos directos de materiales si estos materiales son fácilmente rastreables hasta el producto terminado (por ejemplo, el vidrio utilizado para fabricar bombillas).

- Mano de obra directa: implica los salarios y beneficios pagados a los trabajadores que participan directamente en el ensamblaje o creación del producto, como soldadores, ensambladores y operadores de máquinas. Por ejemplo, los salarios de los trabajadores de la línea de montaje que trabajan en la línea de producción de teléfonos inteligentes se incluyen en los costos laborales directos. Además de los salarios básicos, los costos laborales directos también incluirán el pago de horas extras, impuestos sobre la nómina y beneficios (seguro médico, compensación laboral, planes de jubilación y contribuciones a la seguridad social o fondos de pensiones).

- Gastos directamente relacionados con el proceso de fabricación o el producto fabricado: los costos asociados con el uso de servicios públicos como electricidad, agua y gas natural que están directamente relacionados con el proceso de producción también califican como costos directos.

¿Qué otros costos debería incluir al calcular el costo de los materiales directos?

Según Zaher Dehni, profesional de impuestos certificado por EA en Taxfully, también deberás considerar:

- El precio de adquisición de las materias primas (el coste que implica encontrar proveedores, almacenar las materias primas, etc.),

- El costo de envío de las materias primas al sitio de producción, y

- Cualquier arancel pertinente (una forma de impuesto) asociado con la importación de materias primas.

Cuando sumas todos estos costos directos, obtienes el costo de los bienes vendidos (COGS), un término utilizado en contabilidad al preparar el estado financiero de la empresa.

¿Qué son los costos indirectos de fabricación?

Los costos indirectos de fabricación incluyen todos los demás gastos incurridos en la fabricación de un producto , excepto los gastos directos.

Estos costos indirectos, también llamados gastos generales de fábrica o de fabricación, incluyen costos relacionados con impuestos a la propiedad, seguros, mantenimiento y otras operaciones indirectas que respaldan el proceso de producción.

Según un estudio realizado por McKinsey, estos costes indirectos representan entre el 8% y el 12% de los costes totales de fabricación.

Ahora que está familiarizado con los componentes que constituyen los costos de fabricación, pasemos al proceso de cálculo de estos gastos.

¿Cómo calcular el costo total de fabricación?

Calcular el coste total de fabricación implica calcular los costes de:

- Materiales directos,

- Mano de obra directa,

- Otros gastos directos, y

- Gastos generales de fábrica.

Aquí está la fórmula simple para calcular el costo total de fabricación :

Costo de fabricación = costo de materiales directos + mano de obra directa + otros gastos directos + gastos generales de fábrica (gastos generales de fabricación)

Repasemos todos los pasos para calcular los costos totales de fabricación.

Paso #1: Calcular el costo de los materiales directos

Para calcular el costo de los materiales directos es necesario conocer el costo del inventario. Veamos cómo averiguar el valor del inventario.

Primero, recopile información sobre costos . Comience por hacer una lista de todos los materiales directos que se utilizan para fabricar el producto específico y obtenga la información de costos de los materiales directos que ha identificado.

A continuación, calcule el valor del inventario existente si la empresa fabricante ya cuenta con un stock de materiales de un período anterior.

Luego, sume el costo del nuevo inventario : este es el costo de las materias primas que compra para fabricar el producto.

Ahora, agregue el valor del inventario existente al costo de comprar inventario nuevo para calcular el costo de los materiales directos.

De esto, reste el inventario restante después de fabricar el producto. Esto le proporciona el valor de los materiales directos utilizados, según MC Shukla, autor de Cost Accounting: Texts And Problems .

Por ejemplo, digamos que una empresa tiene un inventario existente por valor de 1.500 dólares.

La empresa compra materiales nuevos por valor de 1000 dólares para fabricar el producto X.

Ahora, el valor total del inventario es:

$1,500 + $1,000 = $2,500

Después de fabricar el producto X, digamos que el inventario final de la empresa (el inventario sobrante) es de 500 dólares.

Es decir, el costo de los materiales directos es:

$2,500 – $500 = $2,000

Paso #2: Calcule el costo de la mano de obra directa

Para calcular el costo de mano de obra directa, necesitará saber lo siguiente:

- El número total de empleados que trabajan en la línea de producción,

- El número total de horas que trabaja cada empleado, y

- La tarifa horaria del trabajo.

Para obtener estos detalles, puede consultar los registros de empleo de la empresa que tienen una lista de todos los empleados y sus tarifas por hora.

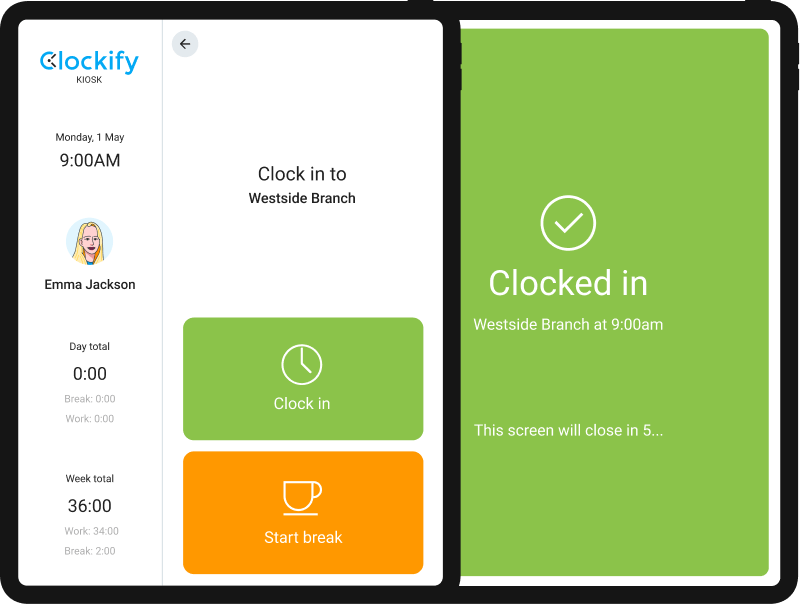

Realizar un seguimiento del número de horas que trabaja cada empleado en la línea de producción puede resultar complicado. Aquí es donde resulta útil una aplicación de seguimiento del tiempo de fabricación, como Clockify.

Con Clockify, los trabajadores pueden registrar su entrada y salida rápidamente.

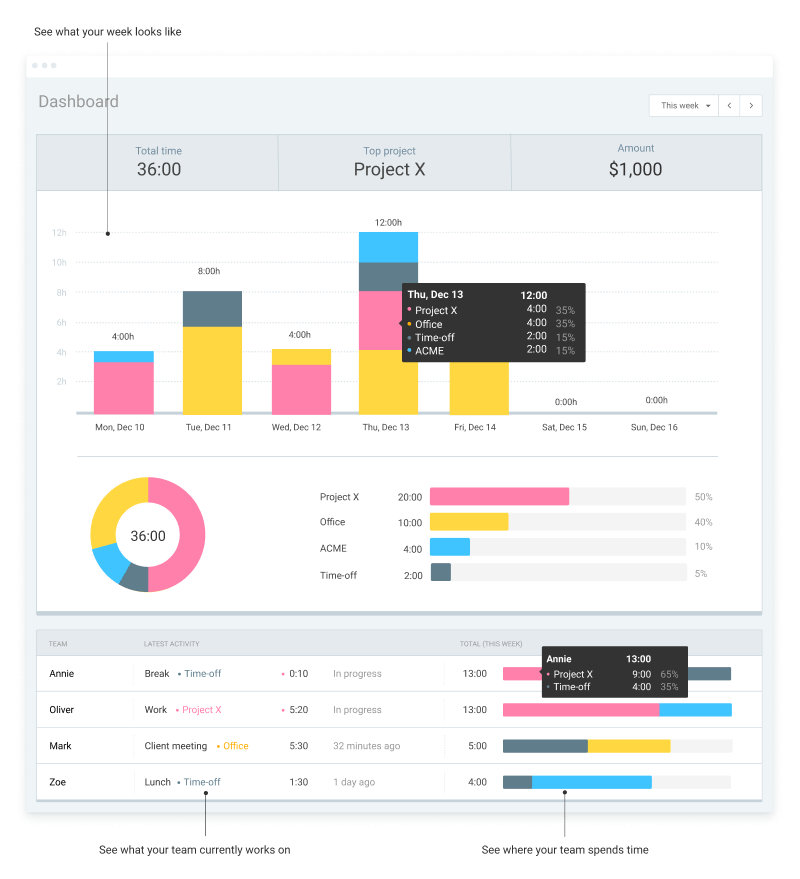

A medida que los empleados utilizan Clockify para marcar la entrada y la salida, los empleadores obtienen información sobre la cantidad total de horas que trabajó cada empleado en cada línea de producción. También podrás ver el número total de horas trabajadas por todo el equipo.

Una vez que sepas la cantidad de horas trabajadas por los empleados, puedes calcular el costo de la mano de obra directa con esta fórmula:

Mano de obra directa = Tarifa de mano de obra por hora / el número total de horas trabajadas en la línea de producción por todos los empleados

Por ejemplo, digamos que la tarifa por hora que una empresa manufacturera paga a sus empleados es de 30 dólares.

A continuación se muestra el número de horas que trabajó cada trabajador:

- Trabajador 1— 6 horas

- Trabajador 2 - 7 horas

- Trabajador 3 - 9 horas

Entonces el costo de mano de obra directa por hora es:

$30 (tarifa laboral por hora) / 22 (número total de horas trabajadas) = $1,36

Si bien esta es una visión simplificada del cálculo de la mano de obra directa, los contadores también incluyen los beneficios, el pago de horas extras, los costos de capacitación y los impuestos sobre la nómina al calcular la tarifa por hora.

Consejo profesional de Clockify

Domine los cálculos de costos laborales con consejos inteligentes y calculadoras fáciles de usar. Lea nuestra publicación de blog:

- Cómo calcular el costo laboral + calculadoras de costos laborales

Paso #3: Sume los otros gastos directos

El siguiente paso es calcular los costos de los servicios públicos (electricidad, agua o gas) que se utilizan directamente en el proceso de fabricación (por ejemplo, el combustible utilizado para operar el equipo de producción).

Paso #4: Calcule los costos indirectos (gastos generales de fabricación)

Para calcular los costos indirectos de fabricación, primero debe identificar todos los costos indirectos asociados con el proceso de fabricación.

Estos costos generalmente se dividen en categorías tales como:

- Alquilar,

- servicios públicos,

- Depreciación,

- Mantenimiento,

- Suministros,

- Seguro y

- Mano de obra indirecta (por ejemplo, supervisores y personal de control de calidad).

Una vez que identifique los costos indirectos, obtenga datos de gastos detallados para cada una de estas categorías de costos generales para un período específico, como un mes o un año. Puede realizar un seguimiento de los gastos consultando sus facturas, recibos y registros de todos los gastos relacionados con los gastos generales de fabricación.

Asegúrese de asignar los costos generales a los respectivos centros de costos (departamentos, procesos o máquinas específicos en las instalaciones de fabricación que contribuyen a los costos de fabricación).

Por ejemplo, puede asignar los costos de depreciación de los refrigeradores al departamento que los utiliza.

Aquí está el desglose de los costos generales de la empresa Z que fabrica teléfonos inteligentes:

| Categorías generales | Costo |

|---|---|

| Materiales indirectos | $7,000 |

| Impuesto a la propiedad | $6,000 |

| Seguro | $12,000 |

| Alquiler de oficina | $9,000 |

| Depreciación | $15,000 |

| Mantenimiento | $10,000 |

| Gastos indirectos totales | $59,000 |

Calcular los costos generales para fabricar una unidad.

Si bien el cálculo anterior le brinda los costos generales totales, deberá calcular los costos generales para fabricar una unidad utilizando esta fórmula:

Costo general de fabricación de una unidad = Costo general total / número de unidades fabricadas

Por ejemplo, si la empresa Z fabrica 20.000 teléfonos inteligentes, los costos generales (gastos indirectos totales) de fabricar un teléfono inteligente:

$59.000 / 20.000 = $2,95

Conocer los costos generales por unidad es útil para comprender cuáles serán los costos generales de fabricación si la empresa planea duplicar su producción (en otras palabras, fabricar 40.000 teléfonos inteligentes) en el futuro, por ejemplo.

Paso #5: Calcule el costo total de fabricación

El último paso es calcular el coste total de fabricación sumando todos los componentes anteriores:

- Mano de obra directa,

- Materiales directos,

- Otros gastos directos, y

- Gastos generales de fábrica.

Lo hará utilizando la fórmula del costo total de fabricación que mencionamos anteriormente:

Costo total de fabricación = Mano de obra directa + materiales directos + otros gastos directos + gastos generales de fabricación

Si este proceso de cálculo parece complejo, no se preocupe.

Según Francis Fabrizi, AATQB (Asociación de Técnicos Contables Cualificados) de Keirstone Limited, existen herramientas específicas que pueden ayudarle a agilizar el proceso de cálculo:

“Algunas de las opciones más populares incluyen:

- “Fabricación de sistemas ERP (planificación de recursos empresariales) que proporcionan un conjunto completo de herramientas para gestionar todos los aspectos del proceso de fabricación,

- Sistemas de ejecución de fabricación (MES) que ofrecen datos en tiempo real sobre el proceso de fabricación, y

- Software de contabilidad de costos basado en la nube que es una forma rentable de rastrear y gestionar los costos de fabricación”.

Los desafíos de calcular los costos de fabricación

Fabrizi también habló de los desafíos comunes que enfrentan los fabricantes al calcular los costos de producción. Según su experiencia, los desafíos más comunes son la falta de datos precisos y la complejidad de los métodos de cálculo de costos.

“La falta de datos precisos, ya que los datos inexactos pueden llevar a cálculos de costos incorrectos, lo que puede tener un impacto negativo en el resultado final. Algunos métodos de cálculo de costos son más complejos que otros, lo que puede impedirles rastrear y administrar los costos, lo que dificulta obtener una imagen clara de todos los costos involucrados en el proceso de fabricación”.

Según Fabrizi, la fluctuación de los costos es otro desafío que dificulta calcular con precisión los costos de fabricación.

¿Cuáles son ejemplos de costos de fabricación?

Los costos de fabricación generalmente se agrupan en tres categorías:

- Materiales directos,

- Mano de obra directa y

- Gastos generales de fabricación.

Veámoslos con más detalle.

Ejemplo #1: Materiales directos

A continuación se muestran algunos ejemplos de materiales directos que contribuyen a los costos de fabricación:

- Materias primas: son los materiales utilizados en el proceso de producción. Las materias primas pasan a formar parte del producto acabado, como la madera que se utiliza para fabricar muebles, el acero para fabricar electrodomésticos o el plástico que se utiliza para fabricar juguetes.

- Componentes: el costo de los componentes individuales y productos semiacabados que se ensamblan para crear el producto final. Por ejemplo, algunos fabricantes de automóviles compran componentes individuales, como motores de automóviles, de otras empresas y los ensamblan. Los productos semiacabados son aquellos que han pasado por algunas etapas iniciales de fabricación pero que no se consideran productos finales. Un ejemplo es la tela que ha sido cortada y parcialmente cosida en prendas de vestir pero que aún no es una prenda completa.

- Materiales de embalaje: el costo de los materiales utilizados para empaquetar el producto terminado, como cajas, etiquetas y otros materiales de embalaje.

Ejemplo #2: Mano de obra directa

Los costos laborales directos incluyen los salarios y beneficios pagados a los empleados directamente involucrados en el proceso de producción de bienes o productos.

A continuación se muestran algunos ejemplos de los diferentes tipos de empleados cuyos salarios y beneficios se incluyen en la categoría de costos laborales directos:

- Trabajadores de la línea de montaje: son los empleados que trabajan en las líneas de montaje, juntando varios componentes para crear el producto final. Por ejemplo, en una planta de fabricación de automóviles, los trabajadores de la línea de montaje son responsables de ensamblar diferentes partes de un automóvil.

- Operadores de máquinas: trabajadores que operan maquinaria y equipos utilizados en el proceso de fabricación. Por ejemplo, en una fábrica textil, los operadores de máquinas supervisan el funcionamiento de los telares o telares.

- Soldadores: trabajadores calificados responsables de unir piezas metálicas mediante procesos de soldadura.

- Pintores y acabadores: trabajadores responsables de aplicar pintura, revestimientos o acabados a productos, como muebles o componentes metálicos.

- Electricistas y técnicos: técnicos calificados que instalan, mantienen y reparan sistemas y equipos eléctricos utilizados en los procesos de fabricación.

Ejemplo #3: Otros costos directos

Estos son los gastos que están directamente relacionados con la producción de bienes pero que no pueden entrar en las categorías de materiales directos o mano de obra directa. A continuación se muestran algunos ejemplos de otros costos directos en la fabricación:

- Costos de energía: incluyen los costos de electricidad, gas natural y otras formas de energía utilizadas para alimentar maquinaria y equipos durante el proceso de fabricación. Por ejemplo, la electricidad utilizada para hacer funcionar las máquinas en una acería.

- Costos de herramientas y configuración: costos relacionados con la configuración de maquinaria y equipo para series de producción específicas, incluido el costo de herramientas, accesorios y moldes.

- Costos de subcontratación: las empresas manufactureras suelen subcontratar ciertos aspectos de la producción o ciertos componentes a otras empresas. Los honorarios pagados a estos subcontratistas son ejemplos de costos directos de fabricación. Por ejemplo, un fabricante de automóviles puede subcontratar la producción de asientos para automóviles a otra empresa.

Ejemplo #4: Costos indirectos de fabricación (gastos generales de fábrica)

A continuación se muestran algunos ejemplos de costos indirectos de fabricación:

- Alquiler de fábrica: el costo de alquilar la instalación de fabricación donde se lleva a cabo la producción es un ejemplo de costo de fabricación indirecto.

- Servicios públicos: los gastos relacionados con la electricidad, agua, calefacción y refrigeración utilizados en la oficina administrativa se consideran costos indirectos de fabricación.

- Depreciación: la reducción del valor de los equipos de fabricación a lo largo del tiempo es una forma de coste indirecto de fabricación.

- Impuestos: los costos indirectos de fabricación incluirán los impuestos que pagan las empresas sobre la propiedad comercial que utilizan para fabricar. Los impuestos también se aplicarán a cualquier equipo, maquinaria, computadoras, muebles y herramientas utilizados para fabricar el producto.

- Seguros: los fabricantes necesitan adquirir varios tipos de pólizas de seguro para protegerse de riesgos, como daños a la propiedad, accidentes o lesiones de los empleados, averías de equipos, responsabilidad del cliente y desastres naturales.

- Combustible: también se contabiliza como coste indirecto el coste del combustible utilizado en los coches de oficina u otros medios de transporte.

- Mano de obra indirecta: una unidad de fabricación generalmente involucra muchos empleados que no participan directamente en el proceso de fabricación pero que apoyan el proceso indirectamente. Los salarios pagados a estos empleados también se incluirán en los gastos generales de la fábrica. Los ejemplos incluyen supervisores, administradores, contadores y recursos humanos.

- Operaciones indirectas: hay muchas actividades que no implican directamente la transformación física de las materias primas en productos terminados, sino que apoyan el proceso de producción. Los ejemplos incluyen mantenimiento, control de calidad, gestión de la cadena de suministro, investigación y desarrollo, etc.

Consejo profesional de Clockify

Conozca el costo de la calidad y detenga los problemas de calidad con esta interesante publicación de blog:

- Costo de la calidad en la gestión de proyectos.

¿Cuáles son los beneficios de calcular el costo de fabricación?

Según el libro Manufacturing Cost Estimating , los beneficios de calcular los costos de fabricación van desde guiar las decisiones de inversión hasta el control de costos. Echemos un vistazo más de cerca a estos beneficios.

Beneficio #1: Ayuda en el control de costos

El control de costos, según Fabrizi, es uno de los principales beneficios de calcular los costos de fabricación.

"Al rastrear y monitorear los costos, los fabricantes pueden controlar sus costos y evitar gastos inesperados".

Al calcular los costos de fabricación, los fabricantes pueden comprender mejor los elementos que aumentan los costos e identificar la forma más económica de fabricar un producto.

Por ejemplo, si algunas materias primas aumentan los costos, los fabricantes pueden negociar con otros proveedores que estén dispuestos a suministrar estos materiales a un costo menor.

A continuación se presenta un interesante estudio de caso sobre cómo el análisis de costos de fabricación ayudó a una empresa de fabricación de acero a ahorrar costos.

La empresa contrató a una empresa consultora para que la ayudara a descubrir qué factores estaban elevando los costos de fabricación. Al observar los datos históricos sobre las hojas de tiempo de los empleados y los costos de compra, la empresa pudo comprender las áreas que estaban aumentando los costos totales de fabricación.

La consultora también pudo renegociar los contratos de la empresa fabricante con proveedores con malos resultados.

Como resultado, la empresa de fabricación de acero pudo lograr una reducción del 10 % en los costos de fabricación y ahorrar 1 millón de euros (aproximadamente 1,7 millones de dólares) al año.

Beneficio n.º 2: ayuda a elaborar estrategias de precios informadas para seguir siendo competitivos

Al calcular los costos de fabricación, las empresas pueden comprender claramente el costo real de fabricar un producto. Con base en esta información, la gerencia de la empresa puede agregar un margen para determinar precios de venta competitivos para sus productos.

Por ejemplo, Ford Motor Company ha reducido el precio de su coche eléctrico F-150 Lightning en 10.000 dólares. La empresa ha podido hacerlo trabajando constantemente para mejorar la eficiencia de la producción y reducir los costos de fabricación. Para ello, la empresa utilizó sensores para recopilar y analizar el costo de los materiales en tiempo real para ver cómo optimizar los costos.

Como puede ver, al recopilar datos de costos y calcularlos con precisión, las empresas pueden optimizar la gestión de costos y establecer el precio correcto para sus productos para obtener una ventaja competitiva.

Beneficio #3: Evaluar la rentabilidad de un producto

Calcular los costos de fabricación ayuda a evaluar si producir el producto será rentable para la empresa dada la estrategia de precios existente.

Según un estudio titulado El impacto del control de costos en la rentabilidad de las industrias manufactureras , las empresas pueden aumentar su rentabilidad controlando los costos relacionados con:

- Mano de obra,

- Materiales y

- Gastos generales.

El cálculo de los costos de fabricación brinda una visión precisa de los costos, lo que permite a las empresas eliminar costos irrelevantes y optimizar la utilización de recursos para aumentar la rentabilidad.

Consejo profesional de Clockify

¿Quiere saber cómo el seguimiento del tiempo le ayuda a maximizar sus ganancias en cada proyecto? Consulte nuestro artículo de ayuda de Clockify:

- Cómo realizar un seguimiento de la rentabilidad del proyecto

Beneficio #4: Ayuda en las decisiones de “hacer o comprar”

Al desglosar todos los costos de fabricación, la gerencia puede decidir si es más rentable comprar ciertas piezas o materiales a un proveedor o fabricarlos internamente.

A modo de ilustración, veamos los hallazgos de un estudio de caso titulado Salvar a la empresa con la fabricación por contrato .

Inicialmente, una empresa de fabricación compró componentes individuales de diferentes proveedores y los ensambló internamente. Cuando la empresa decidió ensamblar los componentes ella misma, descubrió que los costos de gestión de la línea de ensamblaje y el transporte estaban aumentando significativamente.

Como resultado, la empresa decidió subcontratar la producción a una empresa de fabricación por contrato (una empresa que celebra un contrato con el fabricante para fabricar ciertos componentes) en lugar de ensamblar los componentes internamente. Esto resultó en una reducción del 30% en los costos de fabricación.

La conclusión clave de este estudio de caso es que comprender las fluctuaciones en los costos de fabricación puede permitir a las empresas tomar decisiones informadas y oportunas entre la subcontratación y la producción interna. Estas decisiones informadas ayudan a maximizar la productividad y la rentabilidad.

Beneficio #5: Guía las decisiones de inversión

Los fabricantes pueden comparar los costos de fabricar un producto utilizando diferentes procesos de fabricación. Esto les ayuda a comprender cuál es el proceso más eficiente y la inversión que deben realizar para el proceso seleccionado.

Por ejemplo, si los costos de fabricación son demasiado altos, estos costos pueden afectar las ganancias de la empresa. En este caso, la dirección puede decidir detener la producción de algunos bienes e invertir en el desarrollo de otros nuevos que tengan un menor costo de producción.

Preguntas frecuentes sobre costos de fabricación

¿Tiene más preguntas sobre los costos de fabricación? Estamos aquí para ayudar. A continuación se incluyen algunas preguntas frecuentes (FAQ) y respuestas que abordan conceptos clave relacionados con los costos de fabricación.

¿Cuáles son los costos de materiales en la fabricación?

Los costos de materiales son los costos de las materias primas utilizadas en la fabricación del producto. Estos materiales pasan a formar parte del producto terminado.

¿Cómo se conocen también los costos de fabricación?

Otro término comúnmente utilizado para los costos de fabricación es costos de producto, que también se refieren a los costos de fabricación de un producto.

¿Es el costo de fabricación un activo?

Sí. Los costos de fabricación se registran como activos (o inventario) en el balance de la empresa hasta que se venden los productos terminados .

¿Se pregunta qué significan los activos y los balances?

Un balance es uno de los estados financieros que ofrece una visión de la situación financiera de la empresa, mientras que los activos son los recursos que posee una empresa. Estos activos tienen valor y la empresa puede venderlos para obtener ingresos.

Dado que el proceso de fabricación involucra materias primas y productos terminados, todos estos se consideran activos. Los materiales que aún no se han ensamblado/procesado y vendido se consideran inventario de trabajo en proceso o trabajo en progreso (WIP).

El inventario WIP es la suma del costo de mano de obra, materias primas y costos generales involucrados en la fabricación del producto. Francis Fabrizi explica que los bienes que están en espera de ser vendidos se registran como activos y una vez vendidos, se registran como gastos:

“Cuando un fabricante comienza el proceso de producción, los costos incurridos para crear los productos se registran inicialmente como activos en forma de inventario WIP.

Cuando se venden los productos terminados, los costos de fabricación ya no se consideran activos. En cambio, se transfieren de la cuenta de inventario a la cuenta de Costo de bienes vendidos (COGS) en el estado de resultados”.

En resumen, se consideran activos los productos terminados que aún no se venden.

¿Qué es el costo de fabricación versus el costo de no fabricación?

Los costos de fabricación están directamente asociados con la producción de bienes. Por otro lado, los costos no de fabricación son gastos incurridos fuera del proceso de producción, tales como:

- Marketing,

- Ventas y

- Gastos administrativos.

¿Qué factores están relacionados con los costos de fabricación?

Muchos factores pueden influir en los costos de fabricación, como por ejemplo:

- Volumen de producción,

- Costes laborales,

- El nivel de habilidad y la eficiencia del trabajo,

- Eficiencia del equipo,

- Precios de materias primas y

- Gastos generales.

Conclusión: adopte un enfoque paso a paso para calcular los costos de fabricación

En resumen, los costos de fabricación incluyen una amplia gama de gastos, desde materiales directos y mano de obra directa hasta costos indirectos de fabricación.

Estos costos desempeñan un papel central en la determinación del precio de los productos, la evaluación de la rentabilidad y la toma de decisiones estratégicas de “fabricar o comprar”.

Al calcular y gestionar diligentemente los costos de fabricación, las empresas pueden mejorar la eficiencia de costos, mantener la competitividad y mejorar sus resultados.

Esperamos que las explicaciones detalladas, los ejemplos y las preguntas frecuentes proporcionadas aquí hayan arrojado luz sobre las complejidades de los costos de fabricación y sirvan como recursos valiosos para las empresas del sector manufacturero.

️ ¿Qué pasos sigues para calcular los costos de fabricación? No dude en compartir sus ideas con nosotros en [email protected] y las incluiremos en nuestras publicaciones futuras. Si la publicación de nuestro blog le resultó informativa, continúe y compártala con sus compañeros de trabajo, asociados y contactos de la industria.